Actualités & Conseils : LA méthode pour réaliser des GAINS (très rapidement) : Kaizen Blitz - Cadeau à la fin !

#13 : Comment mener un chantier Kaizen Blitz & comprendre la maintenance autonome.

Bonjour à toutes et tous !

Nous sommes ravis de vous retrouver pour cette nouvelle édition.

Vous êtes maintenant 421 lecteurs hebdomadaires à nous lire.

Pour celles et ceux qui ont loupé la dernière édition… nous avons un cadeau pour vous : une boîte à outils avec plus de 100 ressources en libre accès pour reprendre le contrôle de vos performances opérationnelles 🎁

C'est LA plateforme qui centralise toutes nos pépites sur la performance industrielle : templates, tutos, vidéos, outils...

Pour y accéder, cliquez sur le lien et enregistrez la page 👇

A la fin de cette édition, vous trouverez un questionnaire pour construire votre feuille de route personnalisée en moins de 48h ! Et cerise sur le gâteau, c’est 100% gratuit 😉

Sans plus attendre.

Passons à ce qui nous intéresse.

Ce que vous allez apprendre aujourd’hui :

La question de la semaine (nouveau) ⭐

Les actualités de la semaine passée 👌

LA méthode pour réaliser des GAINS (très rapidement) : Kaizen Blitz 📈

Implantez la maintenance autonome dans son organisation 👷♂️

⏱️ Temps de lecture : 17 minutes. Mais tout lire n’est pas obligatoire. Piochez ce qui vous intéresse !

La question de la semaine (nouveau) ⭐

⏱️Temps de lecture : 1 minute.

La question de la semaine est celle de Jean-Michel !

Bonjour l'équipe Pulsa,

Comment digitaliser mes AIC ?

Merci à vous,

Jean-Michel*AIC = Animations à intervalles courts

Jean-Michel,

Merci pour ta question. D’ailleurs beaucoup d’entre vous nous l'ont posée.

C’est vrai que dans le contexte actuel, digitaliser ses routines d’animation de la performance peut-être un vrai Game Changer :

Mise à jour automatique de ses données à un seul endroit

Accessible à distance (équipes sur des sites différents, management de la performance niveau groupe)

Donne une image moderne et attire les jeunes talents

Les 5 étapes pour digitaliser vos AIC :

Etat des lieux :

L’objectif est d’analyser la maturité de votre organisation dans l’animation de sa performance.

Choix de l’outil optimum :

Analyse technique des solutions existantes par rapport au besoin et sélection de la solution la plus adaptée suivant plusieurs critères.

Création des tableaux digitaux :

Réalisations de premiers drafts de maquettes MVD sur la solution identifiée.

Mise en place de pilotes :

Formation à l’outil des Key Users.

Suivi et coaching des animations pilotes.

Cette étape sera à clôturer par un REX et la préparation au déploiement.

Déploiement à grande échelle :

Application des stds MVD à toutes les équipes et accompagnement des équipes dans l’animation des 1ère routines avec des supports 100% digitalisés.

Pour rappel :

Si vous le pouvez, nous vous recommandons de digitaliser vos routines d’animation de la performance lorsque les “tableaux papiers” tournent bien. Une fois leur maturité suffisamment solide, alors lancer vous dans la digitalisation de vos AIC !

Les actualités à ne pas manquer👌

⏱️Temps de lecture : 2 minutes

Tandis que le Gouvernement a révélé 55 sites "clés en main" avec une enveloppe de 450 millions d'euros, de nombreux investissements industriels ont vu le jour !

🛞 Michelin instaure un “salaire décent” pour tous ses employés, garantissant de couvrir les besoins de leurs familles, adapté à chaque région géographique.

🏗️ Bouygues Construction crée une filiale dédiée à l'industrie pour répondre spécifiquement aux exigences du secteur, optimisant l'interaction avec ses clients industriels.

🚜 Mecalac, spécialisé dans la fabrication d'engins de construction pour les travaux urbains, relève le défi de l'électrification des engins de chantier en lançant ses premiers modèles électriques, visant une réduction du bruit et une amélioration environnementale.

🏭 L'Abeille, partie du groupe LSDH, inaugure une nouvelle usine d'embouteillage de 56 000 m² à Cholet, doublant sa production de boissons et de lait.

⚙️ Métallurgie française propose un nouvel accord hommes-femmes pour améliorer l'égalité professionnelle et la mixité au travail, le premier en dix ans.

🏭 Verallia a lancé le premier four électrique de l'industrie de l'emballage alimentaire en verre à Châteaubernard, avec un investissement de 57 millions d'euros pour la décarbonation.

🧤Manikheir ouvre une usine de gants en nitrile à Bessé-sur-Braye, avec un investissement de 88 millions d'euros, visant une production annuelle proche de 1 milliard de gants.

♻️ Montbéliard Agglomération investit 22 millions d'euros dans la rénovation de son usine de valorisation des déchets, augmentant la performance énergétique et l'efficacité du site.

🏭 ArcelorMittal et Sigmaroc prévoient de construire une usine de chaux verte à Dunkerque, avec un budget de 100 millions d'euros, pour une production décarbonée.

💊 Servier envisage la vente de Biogaran, numéro 1 des médicaments génériques en France, potentiellement à des industriels indiens.

🌱 Futerro et Tereos s'associent pour un projet de bioplastique en Normandie, investissant 530 millions d'euros dans la construction d'une nouvelle usine.

LA méthode pour réaliser des GAINS (très rapidement) : Kaizen Blitz 📈

⏱️Temps de lecture : 6 minutes.

Tous les points apparaissant en 🔵 correspondent aux actions que vous devez mener sur chaque sujet.

Et non nous n'allons pas parler de Hoshin Kanri !! Pas de stratégie aujourd'hui mais bien un exercice 100% terrain !

Nous allons parler de chantier Hoshin !

Alors un chantier Hoshin ou "Hoshin workshop" pour les anglais , c'est un projet de 3j sous forme de workshop avec une équipe pluridisiciplinaire qui a un seul objectif. Réaliser dans un délai court (voir très court) des gains de performance d'un poste ou d'un secteur bien délimité.

Certains l'appellent aussi : Kaizen Blitz 🪖

Pourquoi Blitz ?

Blitz signifie éclair en Allemand.

En d’autres termes, c’est un chantier d'amélioration continue intensif, focalisée sur une zone et un thème défini, en un temps limité.

Mais prenez le nom que vous voulez, le principal est de s'y mettre… alors… allons y !

Pour faire simple, nous allons diviser cette méthode en 3 étapes : la préparation (le avant), la réalisation (le pendant) et le suivi (le après).

Commençons par le commencement.

1) Etape 1 : Préparation du chantier

C'est peut-être l'étape la plus importante du chantier : la pré-pa-ra-tion. C'est là que vous allez pouvoir tout détailler.

Parce que oui, cette démarche demande néanmoins une ÉNORME préparation (et c'est rien de le dire...) si l'on souhaite être efficace pendant nos journées intensives.

Pour ça, nous avons préparé pour vous une check-list des éléments à ne pas oublier dans votre préparation. Un peu comme si vous prépariez votre prochain marathon 😉

🔵 Identifiez le sponsor de votre chantier. Il se votre meilleur allié, là pour vous soutenir et trancher dans les décisions difficiles.

🔵 Cadrez le chantier avec… une feuille de cadrage au format Six Pack. Pour ça, nous vous invitons à utiliser notre feuille de cadrage, disponible ici 👇

⚠️ Conseil #1 : Faire valider votre feuille de cadrage par votre sponsor. Car sur cette feuille vous devrez projeter les gains du chantier 🤑. Pour rappel, un objectif doit être SMART (Spécifique, Mesurable, Approprié, Réalisable et Temporel).

⚠️ Conseil #2 : Bloquez dès à présent toutes les dates et salles nécessaires pour le chantier.

⚠️ Conseil #3 : Votre équipe projet doit être pluridisciplinaire intégrant pas uniquement des personnes du management ou Lean Manager mais aussi et surtout des opérateurs !

🔵 Préparation des agendas de chaque journée

🔵 Préparer un tableau de chantier qui servira de support de suivi et de communication du chantier

2) Etape 2 : Réalisation du chantier

Fini la prépa, place au jours J(s). Le moment pour vous et votre équipe chantier de vous rassembler et aller chercher ces gains de performances !

Pour ça, 6 étapes sont essentielles :

🔵 Ouverture du chantier avec l’équipe

⚠️ Conseil #4 : Faites intervenir le sponsor pour introduire le chantier et rappelez les objectifs du chantier.

🔵 Rappel des notions de base du Hoshin et formez l’équipe

⚠️ Conseil #5 : Utilisez des jeux, vidéos et supports simples pour faire comprendre la méthodologie Hoshin à l’équipe. Vous pouvez trouver pleins de ressources pour former dans notre boite à outils !

🔵 Collecte et analyse des données réelles

Observation des postes et collecte des données

Analyse des parts de VA/NVA

Identification des Muda (analyse des données observées)

🔵 Définition de l’organisation cible

Déterminer le nouveau temps de cycle cible (après élimination des Muda)

Calcul du Takt time et nombre de stations

Equilibrage avec contraintes outils & antériorités

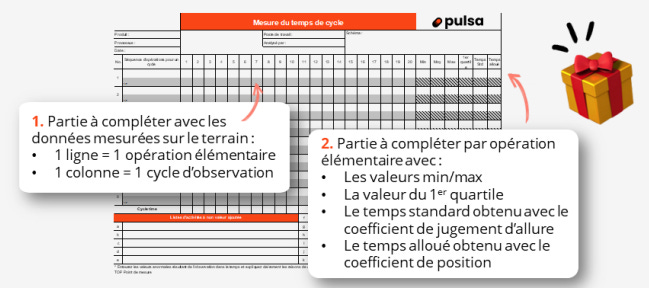

⚠️ Conseil #6 : Utilisez notre template pour mesurer vos temps de cycle ! Le lien pour le télécharger ci-dessous 👇

⚠️ Conseil #7 : Ecoutez le terrain et utilisez votre BSP (Bon Sens Paysan). Les meilleures pratiques viennent souvent des opérateurs !

🔵 Test des scénarios sur le terrain

🔵 Validation du plan d’action et mise en œuvre de la nouvelle organisation

3) Etape 3 : Suivi du chantier

Voilà ! Vous êtes maintenant bientôt au bout de chantier Hoshin. Il ne vous reste plus que l’étape de suivi et vous êtes sorti d’affaire !

Cette étape va être piloter pour vous et sera suivi sur le tableau de suivi du chantier.

🔵 Pour cette étape, n’oubliez pas les éléments suivants :

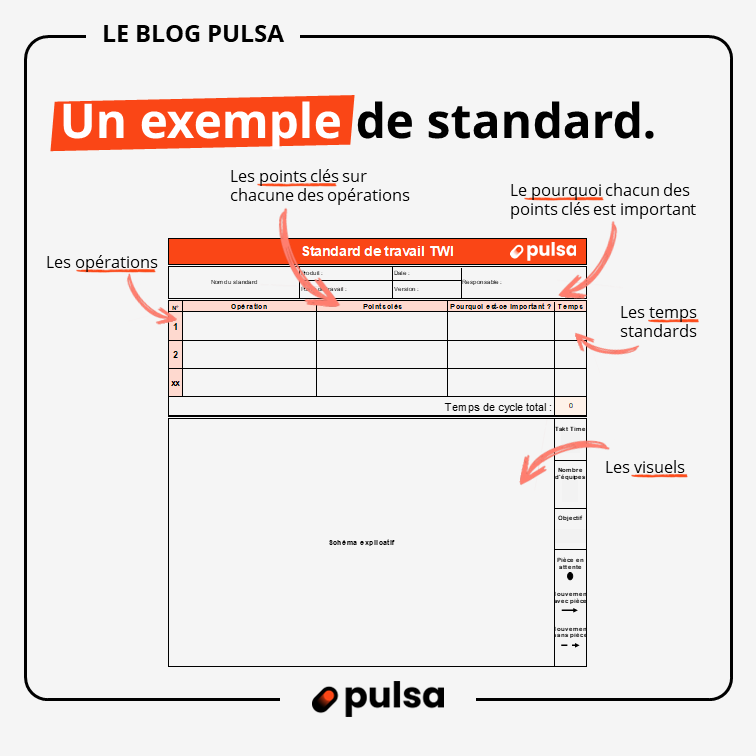

Finir les actions restantes et la rédaction des nouveaux standards opératoires

Mettre à jour le tableau de suivi de chantier

Coordonner les changements de processus aux parties prenantes et à tous les employés

Mesurer les gains du projet

Soumettre la réalisation du chantier au sponsor ou à la direction

⚠️ Conseil #8 : Faites intervenir les membres de l’équipe chantier dans la restitution.

⚠️ Conseil #9 : Faites la restitution sur le terrain et non en salle !

En conclusion

Vous le verrez, les phases de préparation et de suivi ne sont pas à prendre à la légère comme sans elles… l’efforts mis dans vos journées intensives ira droit vers l’échec.

Et si vous n’êtes pas à l’aise, n’hésitez vraiment pas à vous faire accompagner pour votre premier chantier. Cette méthode peut-être facilement pilotée au résultat et le premier chantier sera l’occasion de créer un vrai référentiel pour l’entreprise.

Implantez la maintenance autonome dans son organisation 👷♂️

⏱️Temps de lecture : 5 minutes.

Tous les points apparaissant en 🔵 correspondent aux actions que vous devez mener sur chaque sujet.

Pour beaucoup rien qu’écouter le mot TPM peut sembler poussiéreux et tout droit sorti des années 90’.

Pourtant cette démarche qui vise le « zéro défaut », « zéro panne », et le « zéro accident » a su faire ses preuves.

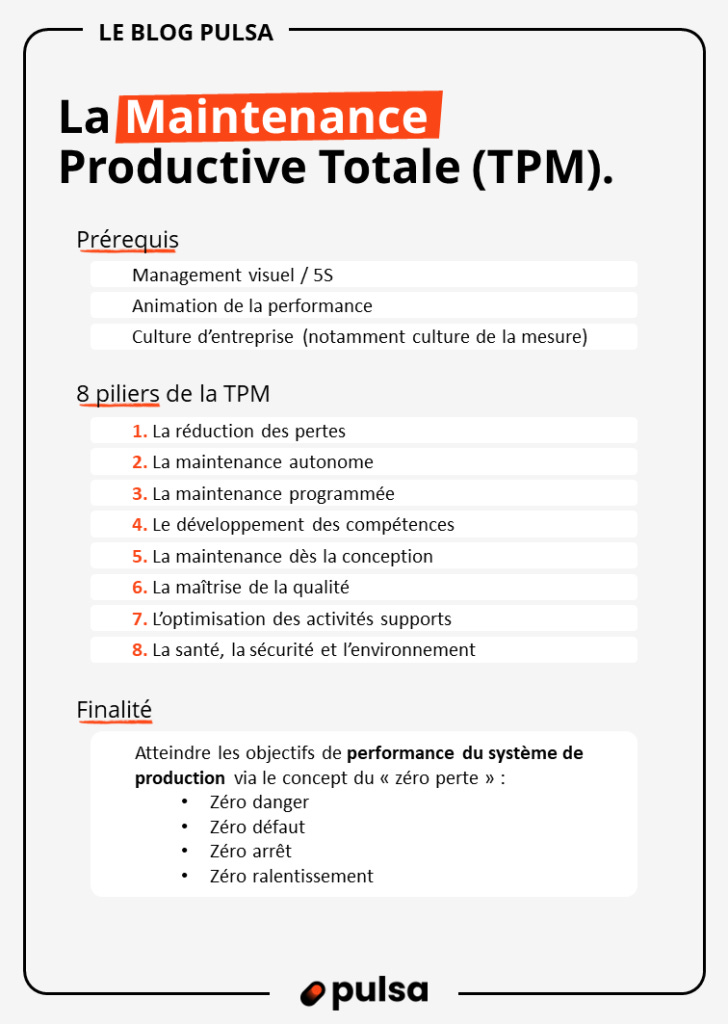

Pour ceux qui ne connaissent pas TPM, TPM = Total Productive Maintenance = 8 piliers.

Dans une édition précédente de Boostaperf’ nous nous étions concentrés sur le pilier 1 : Améliorer le TRS de sa ligne en 4 étapes 🦾

C’est pourquoi aujourd’hui, nous allons parler du second pilier : La maintenance autonome.

Alors voici, un aperçu de ce qu’est la maintenance autonome 😉

La maintenance autonome, c’est quoi ?

C’est le pilier n°2 de votre temple TPM. Ici, le 5S et la maintenance de 1er niveau (MN1) forment la base pour éliminer ce que l'on nomme la "pyramide des pannes".

L'implémentation de cette stratégie peut commencer dès l'initiative de la direction d'introduire la TPM dans l'entreprise !

Et les résultats ?

Ils peuvent très rapidement se manifester. L'auto maintenance, le 5S et les projets d'étiquetage concernent tous les ateliers !

Un chantier étiquette c’est quoi ? Un chantier étiquette consiste à demander aux opérateurs de marquer toutes les anomalies observées sur les machines.

⚠️ Conseil #1 : Pour détecter les anomalies, inutile de posséder des appareils sophistiqués. Chacun peut utiliser ses sens. C’est là que l’apport de l’opérateur est précieux, puisqu’il est le seul à détecter les anomalies, en se fiant à ses sensations quand la machine est en marche.

VVous avez maintenant tous les outils en main pour vous lancer dans la maintenance autonome. Comment organiser la démarche ensuite ?

La démarche à adopter

Pour structurer votre démarche, suivez le PDCA pour structurer votre démarche.

🔵 Préparer les standards avec un ou deux techniciens et opérateurs :

Identifiez les vérifications nécessaires, les ajustements, les remplacements standards et les lubrifications.

Établissez la fréquence des interventions (quotidienne ou hebdomadaire) et les audits de suivi.

Créez des logigrammes de dépannage de 1er niveau.

Rédigez les fiches techniques.

Équipez les postes avec les outils nécessaires pour le nettoyage et le démontage.

Définissez les temps alloués.

Testez les compétences des opérateurs et évaluez le temps réel nécessaire à la maintenance de 1er niveau.

🔵 Formation et mise en œuvre des standards

Commencer par des postes pilotes pour l'auto-maintenance.

Appliquer les mêmes standards à des postes similaires.

Étendre le processus à tous les postes.

S’assurer que les rapports d'auto-maintenance soient complétés.

🔵 Suivre et optimiser les opérations d’auto-maintenance

Formez le personnel à diagnostiquer les anomalies.

Initiez les projets d'étiquetage pour le nettoyage et l'inspection.

Réduisez le temps de nettoyage.

⚠️ Conseil #1 : Il est essentiel de nommer un animateur de la démarche qui va s’assurer du déploiement concret du plan d’action. Il sera le garant de la méthodo.

En résumé

C’est la part prise en charge par la production, et plus concrètement par l’opérateur de fabrication, de la maintenance des équipements. C’est aussi développer l’autonomie au poste de travail pour rendre l’opérateur moins passif et moins dépendant.

⚠️ Conseil #2 : Lors du lancement d’une telle démarche, le choix du chantier pilote est primordial. Un succès mènera à l’aboutissement de la démarche sur toute sa ligne. Un échec découragera les équipes et décrédibilisera la démarche.

Rien de plus simple, cliquez sur le lien vers l’article complet : TPM : comment appliquer la Total Productive Maintenance ? 👇

Recevez votre feuille de route 100% personnalisée 🎁

Pour cela, il vous suffit de cliquer sur le bouton ci-dessous et vous pourrez compléter notre questionnaire ! Notre promesse ? Une feuille de route 100% personnalisée en moins de 24h gratuitement.

Parlez de nous à vos collègues 🤌

Parce que le savoir doit se partager, envoie cette newsletter à tes collègues. Ici, pas de théorie… que de la pratique.

A la semaine prochaine 🚀

Quoi qu’il en soit, on n’a qu’une hâte, c’est de vous faire découvrir toutes les pépites que l’on vous prépare :)

Bonne semaine à toutes et à tous.

L’équipe Pulsa.