SMED : Comment diminuer (vraiment) vos temps de changement de série ?

Apprendre à utiliser la méthode SMED comme un boss !

Bonjour à toutes et à tous,

Nouvelle semaine, nouvelle édition de Boostaperf’ ! Et déjà la 64ᵉ édition !

On espère que vous avez toutes et tous bien profité de votre week-end de Pâques ! De notre côté, ça nous a permis de souffler un peu.

Vous êtes désormais 4,530 personnes à nous lire chaque semaine.

Merci pour votre confiance 🙏

Cette semaine, on vous parle d’un outil Lean souvent perçu comme trop technique, mais au potentiel énorme : le SMED !

Vous avez des temps de changement de série trop longs ?

Vos lignes passent plus de temps à s’arrêter qu’à produire ?

Vous cherchez plus d’agilité, sans sacrifier la qualité ?

Alors ce sujet est pour vous !

Télécharge notre catalogue de formation 2025 !

Le voici, vous êtes déjà nombreux à avoir téléchargé notre catalogue de formation, merci d’y porter autant d’intérêt !

Pour celles et ceux qui veulent former leurs équipes OU se faire former lors d’une session inter-entreprise, c’est ici 👇

Formez vous et devenez certifiés Green Belt et Black Belt Lean Six Sigma avec Pulsa.

Notre + ?

Vous apprenez en jouant (70% de pratique dans nos formations).

Vous recevez un livret et des templates pour faciliter les premières mises en œuvre.

Nous avons un taux de satisfaction de 96 %.

Je me lance et je télécharge le catalogue !👇

Et maintenant, place à l’édition de cette semaine !

Ce que vous allez apprendre aujourd’hui :

Les actus en 1 minute 👌

SMED : Comment diminuer (vraiment) vos temps de changement de série ? 🏎️

La vidéo de la semaine : Vous former à l’industrie 4.0 🤌

⏱️ Temps de lecture : 15 minutes. Mais tout lire n’est pas obligatoire. Piochez ce qui vous intéresse !

Les actus en 1 minute👌

⏱️Temps de lecture : 1 minute

Cette semaine, beaucoup de bonnes nouvelles, alors… voici un récap de la semaine !

⛵ Sparcraft regroupe ses sites près de La Rochelle (Charente-Maritime) avec une nouvelle usine de mâts et gréements à Sainte-Soulle. Montant de l’investissement : 20 M€, ouverture prévue fin 2026.

📦 Isotoner investit 8 M€ dans le Cantal pour doubler sa capacité de stockage avec un entrepôt de 10 000 m². Objectif : soutenir sa croissance logistique depuis la France.

🧵 Louis Vuitton sous pression : son usine du Texas accumule retards et défauts, devenant l’une des moins performantes du groupe, selon une enquête interne.

⚙️ Aresia injecte 12 M€ dans un centre d’usinage à Valenton (Val-de-Marne) pour suivre la cadence du Rafale. Objectif : monter en puissance dans l’aéronautique défense.

🔥 Lactalis passe du gaz à la biomasse sur son site de Mayenne. Coût de la transition : 12,7 M€. Une chaudière à bois fournira désormais l’énergie.

🪰 Dans la Somme, Chaimaa Hazm pilote la montée en puissance du 3ᵉ site Innovafeed à Nesle, où la production de protéines d’insectes a été multipliée par 5.

🥨 Le boulanger industriel Poulaillon investit 12,5 M€ pour produire 120 000 bretzels/jour à Wittelsheim (Haut-Rhin), avec une nouvelle ligne et des équipements modernisés.

Comment diminuer (vraiment) vos temps de changement de série ? 🏎️

⏱️Temps de lecture : 11 minutes.

Quand on parle de performance industrielle, on pense TRS, flux, cadence, taux de rebut.

Mais il y a un angle mort qui coûte cher à beaucoup d’entreprises :

👉 Les changements de série mal maîtrisés.

Sauf qu’un équipement qui s’arrête 1h à chaque changement…

… ça finit par plomber toute la performance du site.

Pourquoi ?

Parce que les changements de série ne sont ni standardisés, ni optimisés.

Alors dans cette édition, on vous explique commet y remédier 👇

Le SMED, c’est quoi exactement ?

Bon, soyons clairs :

Le SMED, c’est pas juste une méthode de plus.

C’est la méthode pour réduire vos temps d’arrêt entre deux séries.

On parle du temps entre la dernière pièce BONNE de la série A

… et la première pièce BONNE de la série B, à cadence nominale.

Si tu regardes le schéma d’en dessous, la machine fabriquait une pièce A jusqu’à ce que l’on décide de change de… série ! Et d’aller vers une série B.

Résultat ?

Il y a une baisse de cadence, un arrêt et un redémarrage. C’est ce temps que l’on chasse… à cadence nominale !

Et ce laps de temps, il est souvent :

❌ non mesuré

❌ mal compris

❌ pas du tout optimisé

Résultat ?

Des machines à l’arrêt.

Des équipes qui attendent.

Des lancements qui patinent.

Des flux qui s’emballent.

Et tout ça est pris… pour une fatalité.

Ce que veut dire SMED (et non, c’est pas “changer en 1 minute”)

SMED = Single Minute Exchange of Die

(traduit : changement d’outillage en moins de 10 minutes)

On parle pas forcément d’un changement en 60 secondes, hein.

Mais on vise un changement à 1 chiffre, donc entre 1 et 9 minutes.

Dans les faits, ça veut dire diviser le temps d’arrêt par 2. Comme en formule 1 !

Et ça, ça change tout :

✅ Plus de flexibilité

✅ Moins de taille de lot imposée

✅ Moins de stress au démarrage

✅ Et un TRS qui grimpe

Le SMED dans nos missions : notre approche terrain en 8 étapes

Voici comment on fait chez nos clients pour aller chercher les vraies minutes perdues.

Pour ça, il faut comprendre 1 chose :

Le schéma ci-dessous 👇

Vous avez compris ce schéma, vous avez tout compris. On vous explique !

1. Cadrer le chantier (et ne pas se louper dès le début)

Pour faire simple :

Choisissez un équipement goulot : là où un gain a un vrai impact.

Formez le groupe en amont : si personne comprend le but, vous partez déjà bancal.

Donnez un cadre clair : durée, objectifs, livrables.

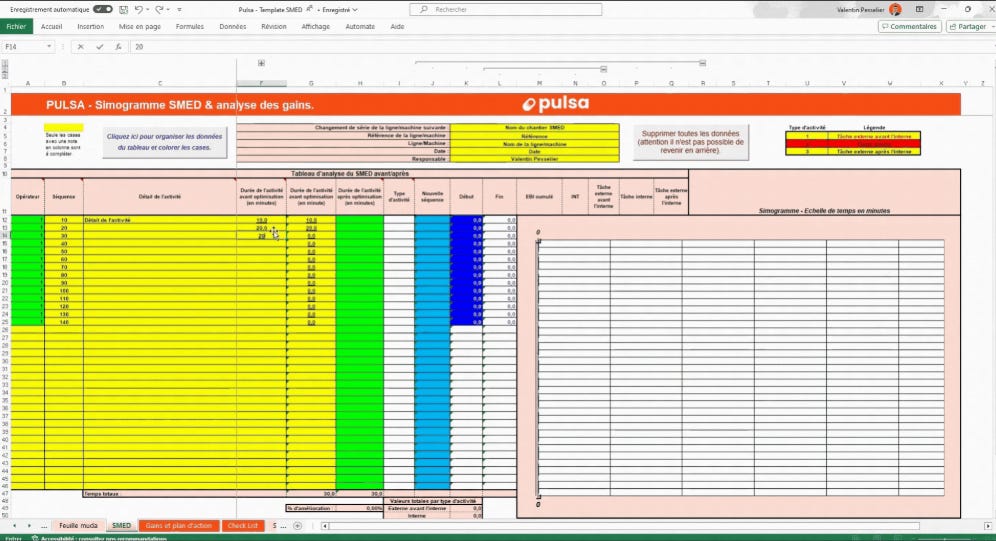

Téléchargez notre template SMED pour vous aider.

2. Observer un changement “à blanc”

On regarde un changement tel qu’il est fait aujourd’hui. Sans intervenir.

On filme si possible (smartphone, GoPro, lunettes caméra… peu importe).

On découpe chaque action, minute par minute.

C’est le moment où les surprises arrivent :

“Ah mais t’as vu qu’on cherche toujours le même outil ?”

“Mais pourquoi on attend 10 minutes la visseuse ?”

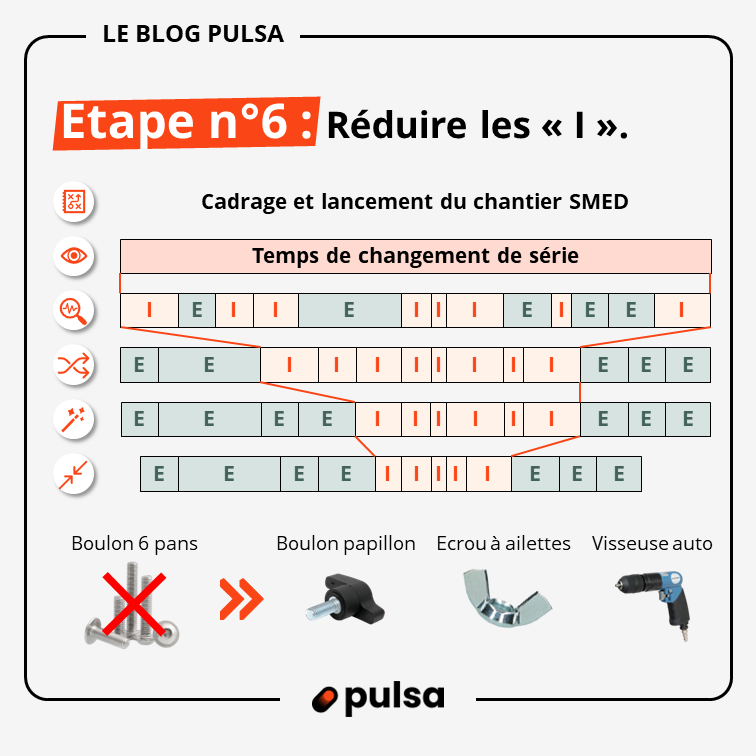

3. Trier les tâches : internes vs externes

Tâches internes = à faire machine arrêtée

Tâches externes = à faire pendant que la machine tourne

Et là, très souvent :

💣 40 % des tâches internes pourraient être préparées en amont.

On se dit “c’est comme ça depuis toujours”, sauf que non.

C’est juste qu’on ne s’était jamais posé la question.

4. Regrouper les tâches internes

Ici, on va chercher à optimiser les mouvements :

On séquence

On évite les allers-retours

On réduit les déplacements

L’objectif ? L’idée, c’est que tout ce qui reste interne soit fait d’un seul bloc, sans interruptions.

5. Transformer ce qu’on peut en tâches externes

C’est là qu’on va chercher le plus gros du gain.

Quelques exemples :

Kit de matériel déjà prêt

Formulaires remplis après, pas pendant

Réglages imprimés et posés en amont

Moins on attend, moins on subit, plus on maîtrise. Logique après tout.

6. Simplifier les tâches internes restantes

Parce que certaines tâches doivent rester à l’arrêt…

… mais on peut les faire plus vite :

🔧 Vis papillons au lieu de clés Allen

📏 Réglages repérés visuellement

🧽 Nettoyage plus rapide et mieux outillé

Le SMED, c’est pas que du Lean…

C’est aussi un bon coup de 5S !

7. Optimiser aussi les externes (oui, c’est pas du bonus)

Les tâches externes, on les oublie souvent.

Mais si elles sont mal faites → ça retarde le redémarrage.

Ici on va :

Réduire les déplacements inutiles

Améliorer le rangement (5S toujours)

Clarifier les checklists de préparation

Ce n’est pas glamour, mais ça paie.

8. Standardiser et tenir les gains

Parce que bon, faire un chantier c’est bien…

Mais le pérenniser, c’est mieux.

On rédige une méthode simple (visuelle)

On prend des photos ou vidéos de la “bonne façon”

Et on suit les gains dans le temps (temps de changement, TRS, rebuts, etc.)

👉 Et là, vous avez vraiment fait du SMED. Pas juste une bonne intention.

Si vous changez de format, de recette, de référence ou de série → le SMED s’applique.

Et croyez-moi, on en a rarement fait le tour.

Et maintenant ? A vous de jouer !

Si c’est clair pour vous, vous n’avez plus qu’à nous rejoindre sur nos prochaines sessions de formation 👇

Si vous avez des questions, contactez nous 👇

La vidéo de la semaine : Vous former à l’industrie 4.0 🤌

⏱️Temps de lecture : 3 minutes.

Cette semaine, découvrez notre vidéo de présentation du Serious Game dédié à l’industrie 4.0.

Pourquoi ce jeu ?

Parce qu’aucun jeu ne permet de découvrir les différentes briques de l’industrie 4.0 de manière simple et transportable chez les industriels. Contrairement aux usines écoles, notre jeu est pensé pour être facile à prendre en main.

Nous avons donc créé le jeu qui démystifie l’industrie 4.0 et vous aide à comprendre cet écosystème de manière claire et interactive.

Parlez de nous à vos collègues 🤌

Parce que le savoir doit se partager, envoie cette newsletter à tes collègues. Ici, pas de théorie… que de la pratique.

A la semaine prochaine 🚀

Quoi qu’il en soit, on n’a qu’une hâte, c’est de vous faire découvrir toutes les pépites que l’on vous prépare :)

Bonne semaine à toutes et à tous.

L’équipe Pulsa.