La méthode 8D, c'est quoi ? Comment faire ?

Comment utiliser la méthode 8D pour résoudre tous les problèmes de l'usine ?

Bonjours à toutes et tous !

Bienvenue dans la 40ème édition de la newsletter Boostaperf’ 🚀

Vous êtes maintenant 2,208 lecteurs hebdomadaires à nous lire !

Attention, RAPPEL : ce jeudi 31/10, assistez à notre 3ème webinar !

Ce 3ème webinar sera sur : Evaluer la maturité de son usine pour 2025 ! 🏭

En plus, un cadeau vous attends à la fin de ce webinar (100% valeur ajoutée) 🤫

Pour vous inscrire et recevoir la surprise (100% valeur ajoutée), c’est par ici 👇

Pour les nouveaux, si vous venez de débarquer, voici comment nous pouvons vous accompagner :

Accéder à la boite à outils Boostaperf’.

Découvrir notre catalogue de formation.

Si vous voulez en parler, c’est ici 👇

Appel à témoignages pour les experts en Amélioration Continue !

Sébastien BIALE, responsable amélioration continue chez Lucas Milhaupt et doctorant, mène une recherche sur l’impact des leaders dans les démarches Lean, Six Sigma et autres.

🔹 Objectif : Comprendre pourquoi certaines transformations perdurent et d’autres échouent.

🔹 Votre rôle : Partagez votre expérience en 15-20 minutes pour enrichir cette étude.

Peu importe votre niveau, chaque témoignage compte ! Contribuez à faire avancer l’avenir de l’amélioration continue. 🚀

Et maintenant, place à l’édition de cette semaine !

Ce que vous allez apprendre aujourd’hui :

Les actualités de la semaine passée 👌

Comment utiliser la méthode 8D ? 😶🌫️

La vidéo de la semaine : Être un pro de la résolution de problèmes avec Valentin🤌

⏱️ Temps de lecture : 15 minutes. Mais tout lire n’est pas obligatoire. Piochez ce qui vous intéresse !

Les actualités à ne pas manquer👌

⏱️Temps de lecture : 2 minutes

Cette semaine, on a assisté à des mouvements forts dans l'industrie, avec des négociations salariales intenses et des avancées dans la tech. Voici ce que vous devez retenir :

🛍️ LVMH, Hermès et Kering subissent les effets du ralentissement de la consommation chinoise, le plus grand impact touchant Kering avec une chute de 15 %.

🧶 Bergère de France reprise par ses salariés en Scop, permettant de préserver 70 emplois sur les 120 existants.

🚗 Renault garde le cap malgré le ralentissement du marché automobile, enregistrant une hausse de 1 % de ses ventes sur neuf mois.

🚪 Chauvat Portes investit 40 M€ pour agrandir son site à Beaupréau-en-Mauges, avec 25 emplois à la clé.

🔌 Nexans vise une hausse de 50 % de la production de cuivre à Lens d’ici 2027 avec un investissement de 90 M€.

♻️ Brangeon ouvre un centre de traitement de déchets à Poitevinière pour valoriser 80 % des 65 000 tonnes collectées annuellement.

🌍 Grenoble Alpes est l’université européenne la plus innovante en demandes de brevets, avec 3 300 brevets déposés de 2000 à 2020.

🔵 Essity investit 1 M€ dans une ligne de production de bandes adhésives pour sportifs à Vibraye, destinée à l’export.

⚙️ Moret Industries prévoit 7 M€ d’investissements en cinq ans pour accélérer ses innovations en France.

💻 Wolfspeed suspend son projet de méga-usine de semi-conducteurs en Allemagne, un coup dur pour Berlin après le report d’Intel.

🔋 Panasonic investit 4 Mds$ dans une usine de batteries au Kansas, renforçant la réindustrialisation américaine sous l’IRA.

Comment utiliser la méthode 8D ? 😶🌫️

⏱️Temps de lecture : 10 minutes.

Imaginez une usine dans les années 80.

Chez Ford, une question obsède les équipes : comment éliminer les problèmes qui s’invitent sans cesse dans la chaîne de production ?

Répondre aux urgences, c’est bien, mais éradiquer les causes, c’est encore mieux.

Et c’est dans ce contexte qu’émerge la méthode 8D, une approche méthodique qui s’inspire du fameux cycle PDCA (Plan, Do, Check, Act).

Cette méthode a un objectif simple : systématiser la résolution de problèmes pour garantir une performance durable.

Aujourd’hui, le 8D s’impose comme un standard de qualité, exigé dans des normes comme ISO 9001 et TS 16949. Que ce soit pour des soucis de production, des délais ou même des tensions interservices, le 8D permet de poser les choses de manière structurée et, surtout, de s’attaquer à la racine des soucis.

Et c’est ce que nous allons vous expliquer simplement ici 👇

Qu'est-ce que le 8D ?

La méthode 8D est une approche de résolution de problèmes, une parmi tant d’autres comme le PDCA ou le DMAIC, mais ici, on joue dans la catégorie « gros calibre. »

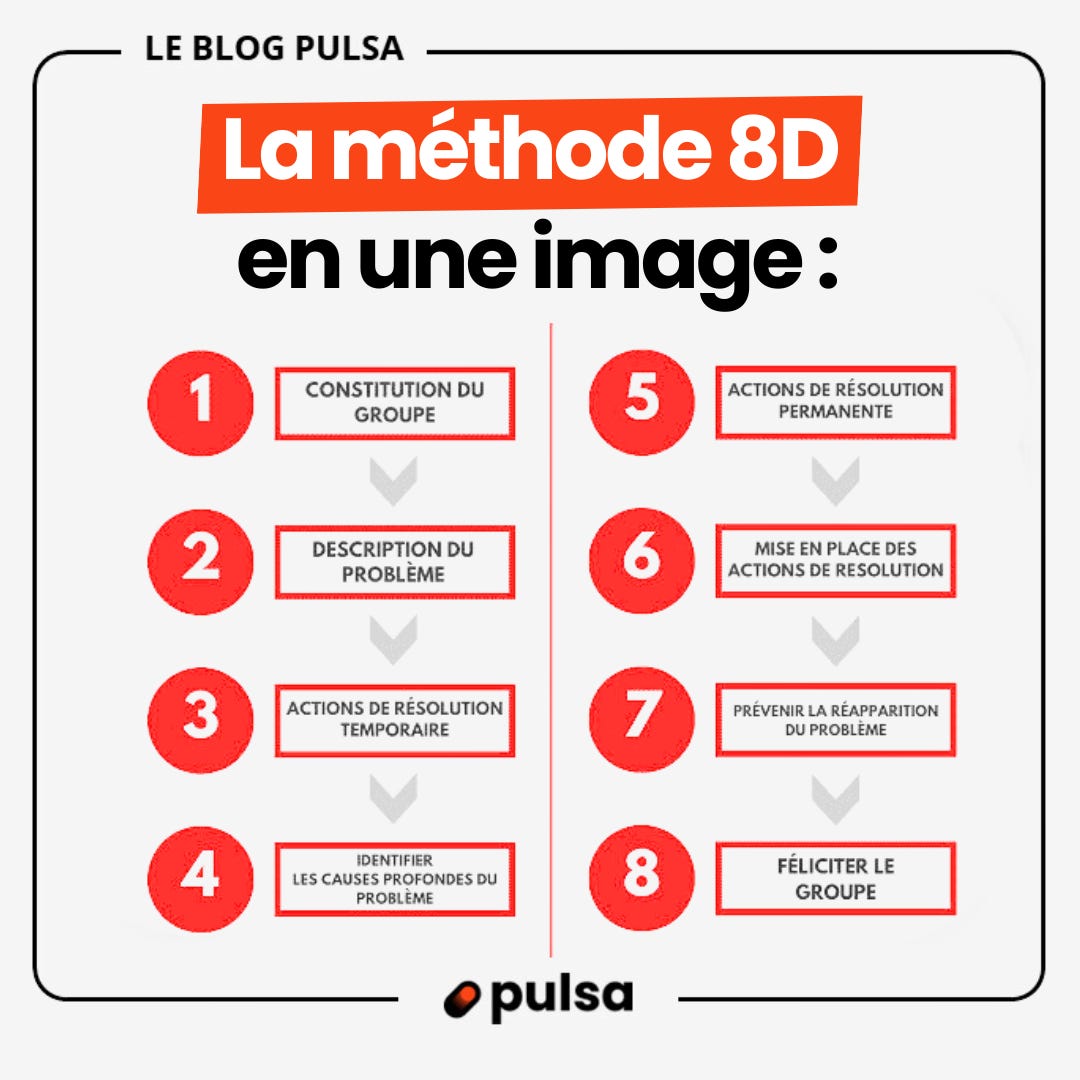

L’acronyme “8D” signifie “8 Disciplines” – autrement dit, 8 étapes que l’on suit dans l’ordre pour diagnostiquer, traiter, et surtout éradiquer les causes d’un problème de façon durable.

💡 Voyons maintenant comment utiliser ce modèle concrètement pour résoudre tous vos problèmes.

1. Constituer l’équipe

On commence par réunir une équipe compétente.

L’objectif ? Composer une « task force » de personnes qui savent ce qu’elles font et qui vont travailler en mode commando.

On nomme un animateur pour guider le tout, et surtout, on s’assure que chacun sait pourquoi il est là. Le but n’est pas de former une équipe de spectateurs, mais une vraie force d’action.

🔵 Action : Organisez une réunion de lancement pour clarifier les objectifs, les rôles et donner de la transparence à chaque membre sur ce qui est attendu.

⚠️ Conseil : Commencez ce kick-off par une mini-formation avec l’équipe de résolution de problème pour leur introduire ce que vous attendez d’eux.

2. Décrivez le problème

C’est ici que l’analyse commence. La question à se poser ? « Qu’est-ce qui ne va pas exactement ? »

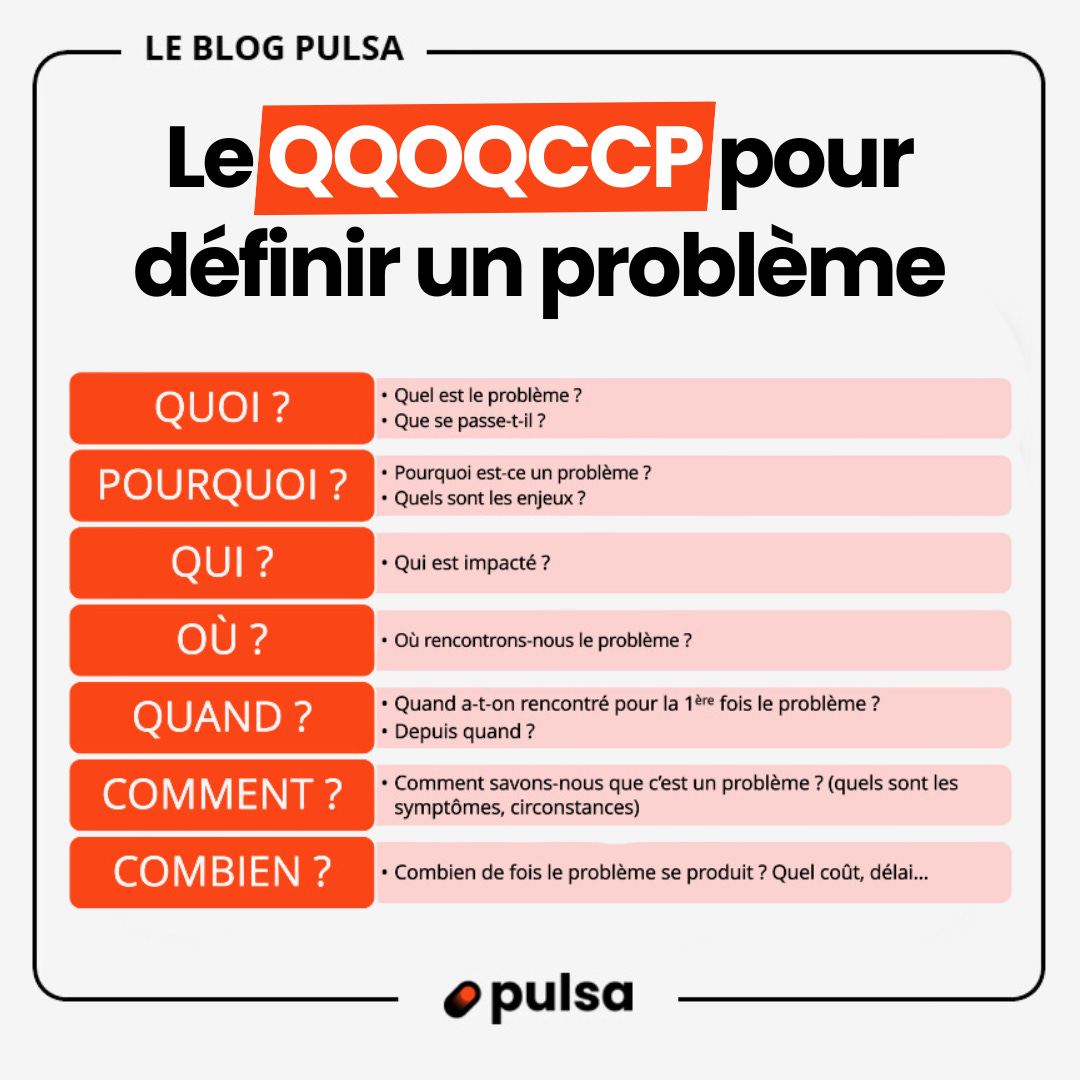

🔵 Action : Utilisez la méthode QQOQCCP pour décortiquer les moindres détails : Qui, Quoi, Où, Quand, Comment, Combien ?

⚠️ Conseil : Évitez de tirer des conclusions hâtives sur les causes, restez objectif et factuel dans cette phase.

3. Appliquer des actions immédiates

Avant de chercher des solutions définitives, on commence par contenir le problème. On éteint l’incendie. Ici, les actions sont temporaires mais elles limitent l’impact et montrent que l’équipe ne perd pas de temps.

🔵 Action : Communiquez immédiatement aux équipes opérationnelles les actions à appliquer en urgence, telles que le blocage d’un lot ou la réparation temporaire.

⚠️ Conseil : Ne vous arrêtez pas là ! Malgré ces actions correctives de premier niveau vous devez continuer votre résolution de problème pour éviter que le problème ne revienne !

4. Décrivez le problème

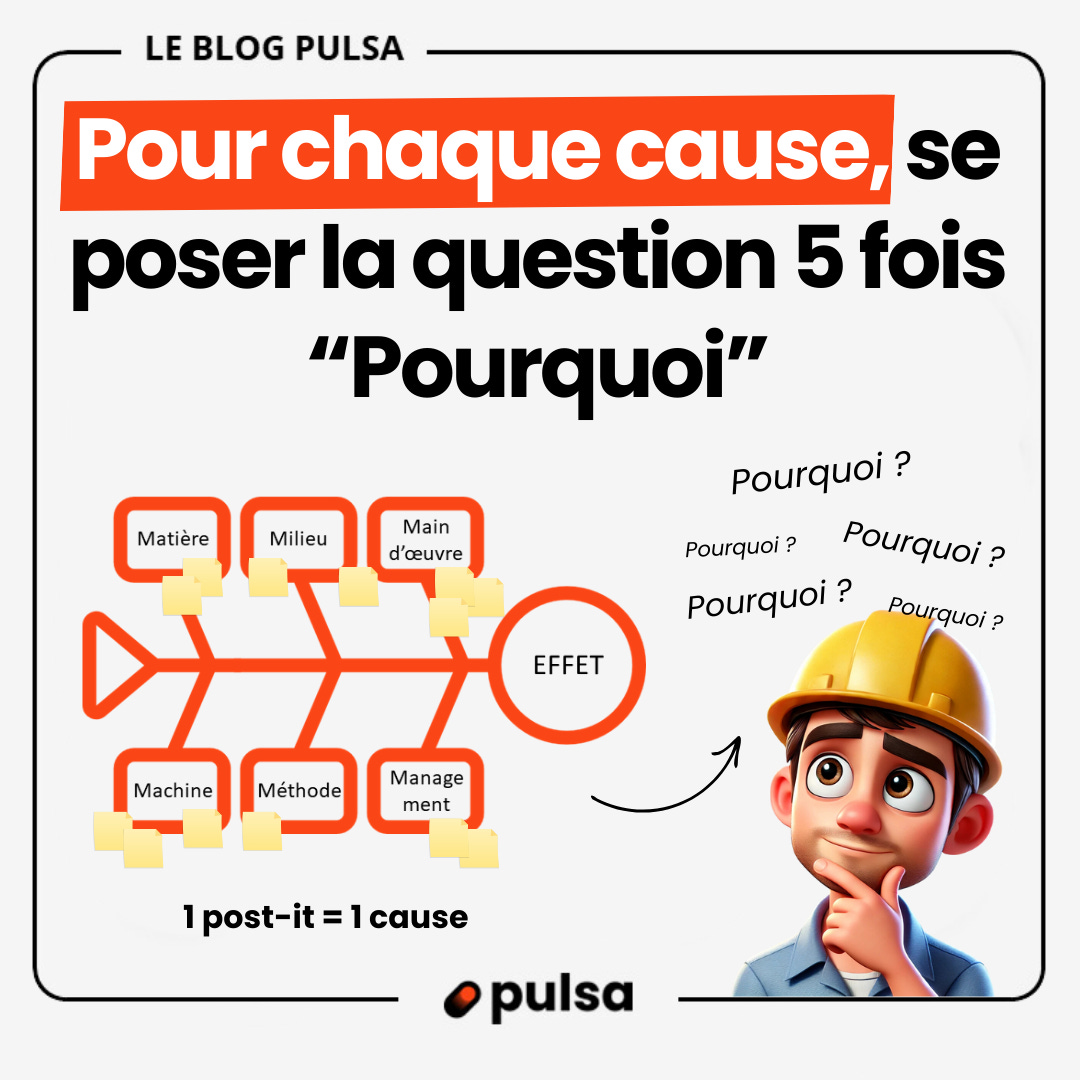

C’est le cœur de la méthode. Ici, on ne cherche plus les signes, on cherche la source. Avec le diagramme d’Ishikawa ou la méthode des 5 Pourquoi, on va jusqu’aux racines du problème. Plus on remonte loin, plus on est sûr de ne rien laisser passer.

🔵 Action : Utilisez le diagramme d’Ishikawa lors d’une session dédiée pour explorer les causes sous tous les angles possibles.

⚠️ Conseil : Encouragez votre équipe à se poser la question “Pourquoi ?” au moins cinq fois pour vraiment atteindre la cause profonde (de chaque cause !!!).

5. Définissez et appliquez des actions correctives

On a trouvé les causes ? Parfait, maintenant place aux solutions concrètes. On ne parle plus de pansement, mais de solutions pour éviter que le problème ne se répète. Chaque action doit être validée, planifiée, et responsabilisée.

🔵 Action : Planifiez une réunion de coordination pour attribuer des responsabilités et des délais pour chaque action corrective.

⚠️ Conseil : Assurez-vous que les actions soient réalistes assignées à une personne et a un délai : un plan d’action = QUOI + QUI + QUAND. Pas seulement un QUOI !

6. Mesurez l’efficacité des actions

Maintenant, on regarde si ça fonctionne. Est-ce que le problème est définitivement réglé ? Ici, on suit de près les résultats de chaque action. Et si ça ne marche pas, on retourne à l’étape précédente pour ajuster.

🔵 Action : Collectez les retours directement auprès des opérateurs pour voir si les solutions tiennent dans la durée.

⚠️ Conseil : Planifiez des points de contrôle réguliers pour anticiper et ajuster rapidement si nécessaire.

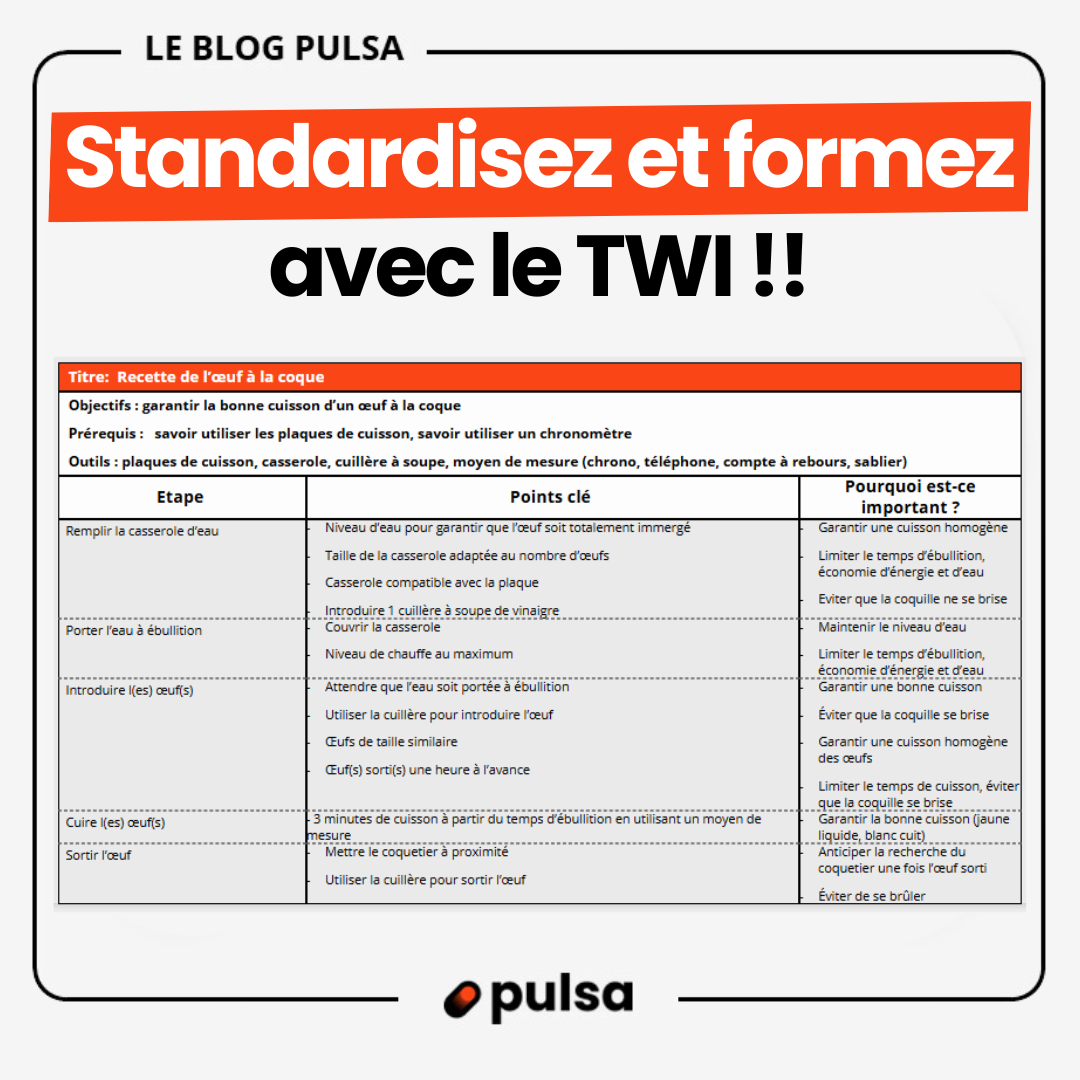

7. Standardiser les actions

Si le problème est résolu, il est temps de consolider. On intègre ces solutions dans les standards de l’entreprise pour qu’elles deviennent la nouvelle référence. C’est ici qu’on transforme une solution en norme.

🔵 Action : Mettez à jour les standards (ou créez les si ce n’est pas fait) et formez le personnel sur les nouvelles pratiques adoptées.

8. Féliciter l’équipe

Dernière étape, souvent négligée : on reconnaît le travail accompli. Parce que chaque problème résolu est un effort collectif. Prendre un moment pour valoriser le travail des équipes renforce leur engagement pour les défis à venir.

🔵 Action : Organisez un débrief ou une petite célébration pour partager les leçons et valoriser le chemin parcouru.

Vous voulez aller plus loin ?

Découvrez nos formations, basées sur des jeux, pour apprendre à piloter un projet d’amélioration continue et laisser une méthode de résolution de problèmes 👇

On en parle de vive voix ? 👇

La vidéo de la semaine : Être un pro de la résolution de problèmes avec Valentin🤌

⏱️Temps de lecture : 3 minutes.

Dans cette vidéo, on vous explique comment résoudre efficacement vos problèmes avec les méthodes adaptées !

On parle bien sûr de 8D mais pas que !! On y parle aussi de PDCA, QRQC, DMAIC et du A3 de Toyota !

Vous voulez la regarder ? Parlons en ! 👇

Parlez de nous à vos collègues 🤌

Parce que le savoir doit se partager, envoie cette newsletter à tes collègues. Ici, pas de théorie… que de la pratique.

A la semaine prochaine 🚀

Quoi qu’il en soit, on n’a qu’une hâte, c’est de vous faire découvrir toutes les pépites que l’on vous prépare :)

Bonne semaine à toutes et à tous.

L’équipe Pulsa.