Boostaperf' de l'été - Les 4 étapes du film The Founder pour révolutionner votre usine !

#29 : 4 étapes à copier dans votre usine. Avec extraits du film The Founder !

Bonjour à toutes et à tous !

Bienvenue dans cette nouvelle édition de Boostaperf’, l’édition #29💥

Vous êtes maintenant 1 222 lecteurs hebdomadaires. Merci 🧡

On ne perd pas le rythme ! Les vacances sont toujours là !

Et qui dit vacances, dit lecture sur la plage.

Cet été, pas d’actualités, pas de sujets techniques, mais bien l’analyse de films et séries en lien avec les sujets de performance en entreprise ⛱️

L’objectif ? Vous inspirer des meilleurs🎬

Et cette semaine, nous analysons pour vous le film The Founder, inspiré d’une histoire vraie sur McDonald's.

Mais avant ça, notre promotion Green Belt Lean Six Sigma est ouverte pour cette fin d’année !

Devenez Green Belt Lean Six Sigma certifié 🟩

Notre prochaine promotion Green Belt se remplit et il nous reste des places !

Pour en savoir + sur la formation et vous suffit de cliquer sur le bouton ci-dessous 👇

Alors c’est parti.

Ce que vous allez apprendre aujourd’hui :

Introduction : Comment s’inspirer du géant du Burger pour son usine 🍔

Comment un vendeur de milkshake a-t-il bâti une Trillion Dollars Company ?

Les frères McDonald : 2 précurseurs du Lean

“Le produit doit aller vite, pas les personnes”

Le pouvoir du système McDonald’s

1. Avoir un objectif clair, le premier pas est évident.

2. Faire une photo de la situation actuelle

3. Améliorez votre système

4. Ajustez le système et pérennisez les résultats

La leçon à retenir pour les industriels

⏱️ Temps de lecture : 11 minutes. Mais tout lire n’est pas obligatoire. Piochez ce qui vous intéresse !

Si vous ne nous connaissez pas

Pour les nouveaux et nouvelles, ne soyez donc pas intimidés par la longueur de ce mail. Vous êtes sur la newsletter Boostaperf 🙂

Boostaperf est LA newsletter de référence sur l’industrie avec deux objectifs principaux :

Vous informer de toute l’actualité de l’industrie

Vous aider à passer à l’action pour booster votre performance industrielle en 2024.

Pour vous faciliter la tâche, vous trouverez des fiches récap tout au long de cette newsletter avec l’essentiel à retenir. Pour le reste, informez vous !

Cette newsletter est rédigée par l’équipe de Pulsa Conseil, un cabinet de conseil en transformation industrielle.

McDonalds : Comment s’inspirer du géant du Burger pour son usine 🍔

⏱️Temps de lecture : 11 minutes.

Ce film là, beaucoup l’on vu et revu. C’est un classique de la performance.

Le film The Founder retrace la création de Mcdo, LA marque américaine qui représente le mieux l’industrie fast food.

Et qu’on l’aime ou non, l’enseigne s’est imposée comme un mastodonte de la food américaine grâce à son organisation… unique.

Des States, à la France en passant par les pays les plus isolés au monde, nous allons va voir comment McDonalds a réussi à conquérir la planète en seulement quelques années.

PS : Et ce n’est pas leur Marketing, le premier levier qui leur ont permis de réaliser de telles performances mais bien leur système opérationnel. Autrement dit : comment s’organisent ils ?

Comment un vendeur de milkshake a-t-il bâti une Trillion Dollars Company ?

C’est l’histoire de Ray Kroc, un vendeur de mixeurs pour milkshakes qui… tentait de survivre.

Pour vous remettre en contexte, dans les années 1950, le boom économique d'après-guerre aux États-Unis a permis aux Américains de profiter de leur temps libre en prenant la voiture et en se rendant dans les drive-ins, avant même qu'il n'y ait le concept de chaînes de restaurants internationales.

Problème ? La file d'attente était longue, il n'y avait pas assez de serveuses, donc les commandes arrivaient lentement et parfois même incorrectement.

Un jour, il a reçu une commande de 8 mixeurs d'un restaurant inconnu.

Il n’y croyait pas au début.

8 mixeurs pouvaient faire 48 milkshakes à la fois.

Pourquoi un seul restaurant aurait-il besoin de tant de milkshakes ?

Il a donc décidé de visiter le restaurant pour voir ce qui se passait.

Et quand il est arrivé, il a été choqué.

L'endroit fonctionnait comme une usine.

Les frères McDonald : 2 précurseurs du Lean

Pour la faire courte, le restaurant était dirigé par deux frères… les frères McDonald.

Les frères McDonald avaient transformé la préparation des hamburgers en une ligne d'assemblage qui aurait rendu Henry Ford jaloux.

Ils ont fait le constat que : préparer un hamburger est pour le moins facile.

Mais servir des milliers de hamburgers par jour avec la même qualité et la même rapidité ne l'est pas 😥

Cela nécessite un système.

“Le produit doit aller vite, pas les personnes”

Une chose que l’on répète sans cesse dans notre formation Green Belt est que c’est le produit qui doit aller vite et non les personnes.

Si la formation Green Belt Lean Six Sigma vous intéresse, c’est ici 👇

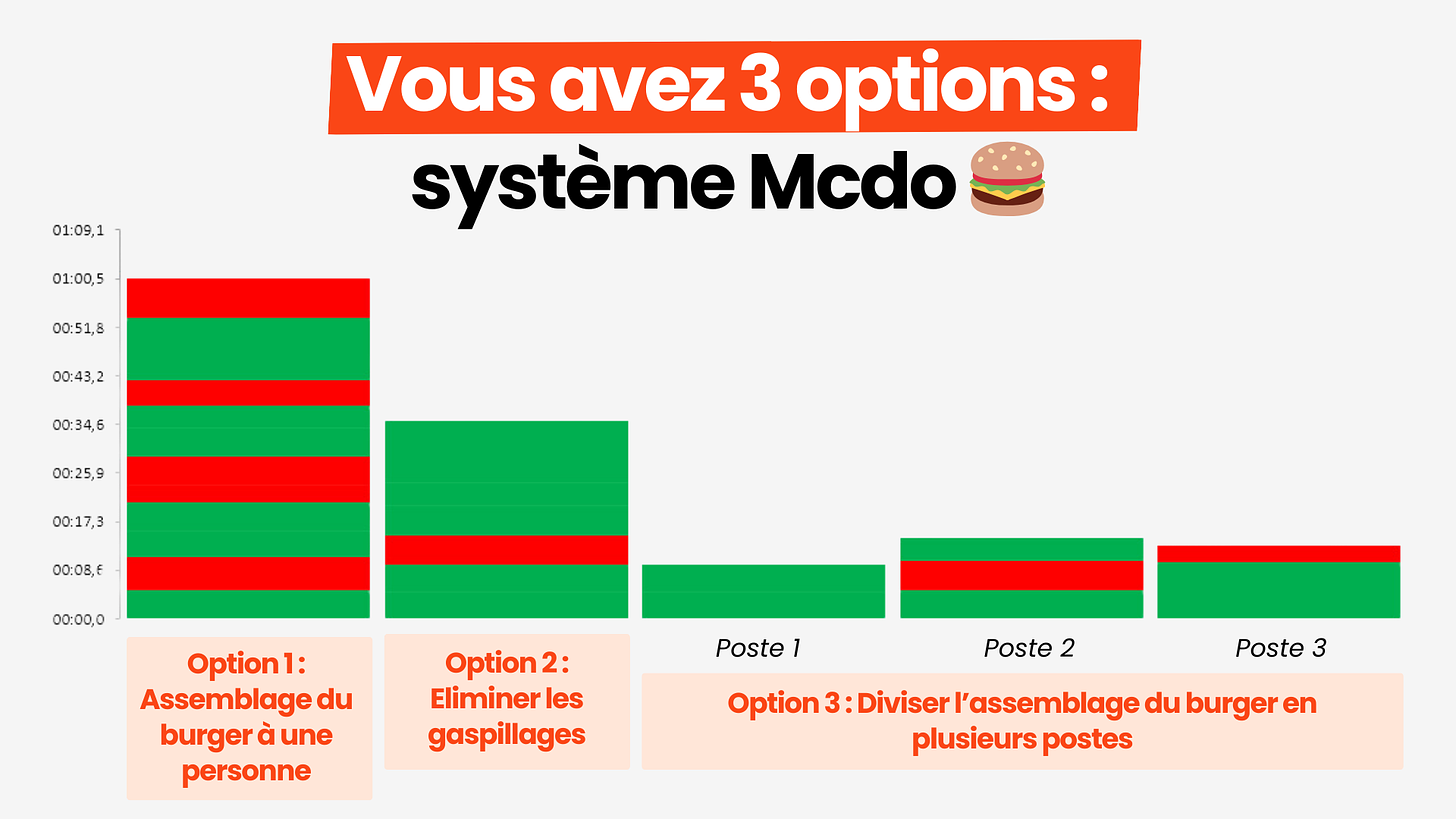

On vous explique ! Les frères McDonald ont remarqués une chose : Le temps pour monter un burger est trop long par rapport à la demande client. A ce moment là, vous avez 3 options :

Rester dans un mode dégradé où chaque personne de votre cuisine assemblage le burger complet.

Être plus rapide pour monter votre burger en éliminant les gaspillages.

Eclater les tâches de votre burger en différents postes de travail pour aller plus vite.

Résultat ?

Ils avaient quelques employés. Mais chaque employé s'occupait d'une tâche spécifique. Et un manager les coordonnait.

Le résultat était des hamburgers identiques, délicieux et rapidement servis 🍔

Ils appelaient cela le Speedee Service System.

Mais alors, comment penser système ?

Le pouvoir du système McDonald’s

1. Avoir un objectif clair, le premier pas est évident.

Nous avons une question pour vous : Que doit optimiser votre système ?

Vous l’a vous déjà été posée ?

Sans objectif, vous ne pouvez pas savoir ce qu'il faut optimiser.

Les frères McDonald l'avaient clairement compris.

Le cahier des charges : Ils voulaient des hamburgers consistants (Qualité), bon marché (Coût) et livrés rapidement (Délai).

Beaucoup de gens (et d'entreprises) ne réfléchissent pas assez à l'objectif.

Que devait ils optimiser ?

La croissance 📈 ou le profit 💸 ?

Définissez l'objectif, afin de pouvoir optimiser le système pour cela.

⚠️ Conseil #1 : Choisissez un objectif qui respecte les objectifs SQCD : Sécurité, Qualité, Coût et Délai.

Pour Ray Kroc, sa vision était celle-ci :

2. Faire une photo de la situation actuelle

Le deuxième pas est de cartographier les éléments du système.

Pour McDonald’s, c'était les fournisseurs, la prise de commande, la préparation et… LE service Mcdo !

Une fois chaque élément cartographié, il suffisait d’y ajouter les détails comme le menu, le stockage, les temps de cuisson… Et de regarder où sont les problèmes.

Lorsque vous cartographiez tout, il est facile de voir comment ils interagissent les uns avec les autres.

Vous pouvez ainsi résoudre les problèmes sous-jacents pour améliorer.

3. Améliorez votre système

Le Système Speedee a introduit 5 concepts de la performance industrielle. Ces concepts là vous pourrez très bien les appliquer à votre ligne de production.

Utiliser un Menu simplifié, au strict minimum !

Le problème d'avoir un menu si varié était que de nombreux articles devaient être cuits à la commande. Ce n'est qu'après que le client avait passé sa commande que la cuisson pouvait commencer. Cela prenait du temps et réduisait le nombre de commandes que le restaurant pouvait satisfaire dans un laps de temps particulier.

Ce que les frères McDonald ont fait était basé sur le Principe de Pareto, également connu sous le nom de Règle des 80/20.

80% des commandes représentaient 20% des articles du menu.

Le menu original comprenait seulement neuf articles : hamburgers, cheeseburgers, frites, lait, root beer, orangeade, Coca-Cola, café, et trois sortes de milkshakes : chocolat, fraise et vanille.

Chacun à son poste, on test et on itère !

Le cœur du Système Speedee était la ligne d'assemblage en cuisine. Elle comportait une disposition organisée où chaque membre du personnel avait un rôle spécifique dans la préparation et l'assemblage des burgers.

Par exemple, une personne se concentrait sur la cuisson des hamburgers, une autre sur le grillage des petits pains et une autre sur l'assemblage des commandes.

On connait tous cette fameuse scène du film où les deux frères expliquent la façon dont les tâches en cuisine ont été optimisées !

Définir des standards de travail au poste

Une fois, l’implantation cible définie et les postes de travail définis par l’équipe, place à la standardisation des postes.

Ici, rien de plus simple. L’objectif étant que même l’étudiant du fin fond de l’Illinois soit capable de cuire un steak, prendre une commande ou assembler le burger.

Au fur et à mesure du temps, McDonnald’s a intégré un système de bipage. Les fameux bips du Mcdo. L’objectif ?

Ils avaient aussi investis dans des machines révolutionnaires pour l’époque pour aider à faire le travail encore plus rapidement : le distributeur de ketchup et de mayonnaise sur mesure, l'emballage du hamburger, les distributeurs de milkshake et de soda, par exemple. Tout était minuté et noté pour ramener le temps d'attente normal de 30 minutes à 30 secondes.

⚠️ Conseil #3 : Le travail d’avoir éclaté vos tâches et plusieurs postes de travail, vous permettra de former et de rendre autonome les nouveaux bien plus facilement.

4. Ajustez le système et pérennisez les résultats

Ray Kroc et les frères McDonald ont collaboré pendant quelques années, mais des désaccords sont apparus. Kroc souhaitait étendre l'entreprise, tandis que les frères n'étaient pas intéressés. Douze ans après son arrivée, Kroc a racheté McDonald's pour 2,7 millions de dollars, permettant à chaque frère de devenir millionnaire après impôts.

Pour financer cet achat, Kroc a contracté une lourde dette, mais il croyait en la valeur du système McDonald’s au-delà des hamburgers. Son plan : développer des franchises uniformes, offrant des hamburgers bon marché et rapides.

La solution pour assurer cette cohérence : Hamburger University 🍔.

Il a créé Hamburger University pour former les managers aux standards uniformes de McDonald's. La formation, obligatoire, couvrait la préparation des hamburgers et la gestion d'entreprise. Les problèmes résolus devenaient des leçons, évitant leur répétition.

Plus de 350 000 employés ont suivi ces programmes.

⚠️ Conseil #4 : Si vous voulez dupliquer votre système de production, vous devez être capable de former les gens facilement aux standards de travail. Peu importe leur poste. Dans nos formations, nous parlons de Dojo, là où les personnes “s’entrainent” avant d’aller sur la ligne. Si vous voulez en savoir plus sur la mise en place d’un Dojo dans votre entreprise, ça se passe ici 👇

La leçon à retenir pour les industriels

Et c'est ainsi que nous mangeons le même Big Mac dans une rue animée de New York, dans une ville reculée de Chine, ou avec vue sur la pyramide de Gizeh au Caire.

Aujourd'hui, le "système" sert plus de 6 millions de hamburgers chaque jour.

Une citation de Ray Kroc résume l'importance de la pensée systémique :

"Aucun de nous n'est aussi bon que nous tous."

Si vous voulez avoir le même niveau que les frères McDonald’s en optimisation des lignes de production, rejoignez notre formation et devenez un certifié Green Belt Lean Six Sigma 👇

Parlez de nous à vos collègues 🤌

Parce que le savoir doit se partager, envoie cette newsletter à tes collègues. Ici, pas de théorie… que de la pratique.

A la semaine prochaine 🚀

Quoi qu’il en soit, on n’a qu’une hâte, c’est de vous faire découvrir toutes les pépites que l’on vous prépare :)

Bonne semaine à toutes et à tous.

L’équipe Pulsa.