Apprendre à faire de la qualité comme Toyota, c'est simple.

Et si on parlait de Jidoka ? Ce mot barbare pour parler qualité dans une usine.

Bonjour à toutes et tous !

Bienvenue dans la 44ème édition de la newsletter Boostaperf’ 🚀

Vous êtes maintenant 2,428 lecteurs hebdomadaires à nous lire !

Nous espérons que tout le monde va bien, car nous oui ! En ce moment nous enchainons les sessions de formations car beaucoup préparent 2025… et pourquoi pas vous ?

L’annonce est toujours là :

Nous ouvrons de nouvelles sessions de formation Lean Six Sigma pour 2025 !

Si vous voulez télécharger notre catalogue de formations 2024, c’est ici 👇

Pour les nouveaux, si vous venez de débarquer, voici comment nous pouvons vous accompagner :

Et maintenant, passons au sérieux et voici ce que vous allez apprendre aujourd’hui :

Les actualités de la semaine passée 👌

Faire de la qualité "à la Japonaise"🍣

La vidéo de la semaine : Le championnat du monde des caristes 📦

⏱️ Temps de lecture : 14 minutes. Mais tout lire n’est pas obligatoire. Piochez ce qui vous intéresse !

La boite à outils Pulsa 🎁

Pour les nouveaux, pas de panique face à la longueur de ce mail ! Vous êtes bien sur Boostaperf, la newsletter référence pour l'industrie.

Deux objectifs :

Vous informer sur l'actualité industrielle.

Vous aider à passer à l'action pour booster votre performance en 2024.

Nos abonnés sont privilégiés !

Nous vous donnons l’accès à notre boîte à outils : +100 ressources (tutos, templates, vidéos) pour exploser vos performances en 2024.

Les actualités à ne pas manquer👌

⏱️Temps de lecture : 4 minutes

Alors que la réindustrialisation montre des signes de ralentissement préoccupants, plusieurs projets ambitieux illustrent une volonté de transformation et de modernisation. Voici les faits marquants de la semaine :

💧 TotalEnergies et Air Liquide investissent 150 millions d’euros pour une unité d’hydrogène renouvelable à la bioraffinerie de La Mède, accélérant la transition vers des énergies bas carbone.

🌱 EDF lance la construction d’une centrale bioénergie en Corse, un projet à 800 millions d’euros pour moderniser l’approvisionnement électrique de l’île et réduire son empreinte carbone.

🚗 L’usine Toyota d’Onnaing (Nord) franchit le cap des 5 millions de voitures produites, confirmant le succès de la Yaris sur le marché européen.

🔧 Les forges Walor des Ardennes reprennent vie avec Forgex-France, mais 97 emplois seront supprimés malgré le sauvetage des deux usines en redressement judiciaire.

🧀 Bel innove en remplaçant l’emballage en aluminium des Kiri par du papier, avec une mise sur le marché prévue entre 2026 et 2027.

☀️ Le chinois DAS Solar investit 109 millions d’euros pour ouvrir une usine de panneaux photovoltaïques dans le Doubs, avec 580 emplois à la clé d’ici 2025.

🥖 Eurogerm inaugure une usine de bio-fermentation en Côte-d’Or, renforçant sa production de levains et prévoyant la création d’un centre de recherche dédié.

⛏️ Fortescue, géant australien des mines, investit dans des technologies électriques pour décarboner ses opérations, avec un objectif zéro fossile d’ici 2030.

💊 Le laboratoire Boiron annonce un nouveau plan de restructuration avec la suppression de 145 postes, impactant principalement les fonctions support.

🚄 Valenciennes se positionne comme un hub industriel pour les mobilités innovantes, grâce à des acteurs comme Toyota, Alstom, et SKF, et de nouveaux projets logistiques et technologiques.

Faire de la qualité "à la Japonaise"🍣

⏱️Temps de lecture : 8 minutes.

Le terme semble technique, mais son essence est simple : “l’automatisation avec une touche humaine” 🧑🏭

Imaginez une machine qui s’arrête toute seule dès qu’un défaut est détecté.

C’est Sakichi Toyoda, le fondateur de Toyota, qui a posé la première pierre avec son métier à tisser révolutionnaire. Ce dernier s’arrêtait automatiquement lorsqu’un fil se rompait, empêchant ainsi les défauts de s’accumuler.

Fast forward jusqu’en 2024. Toyota, Valeo et d’autres grands noms de l’industrie repensent le Jidoka pour l’adapter à des chaînes de production toujours plus modernes.

La qualité, elle aussi se voit rajeunir.

On vous explique.

Le Jidoka repose sur une logique simple : ne jamais laisser une anomalie passer inaperçue.

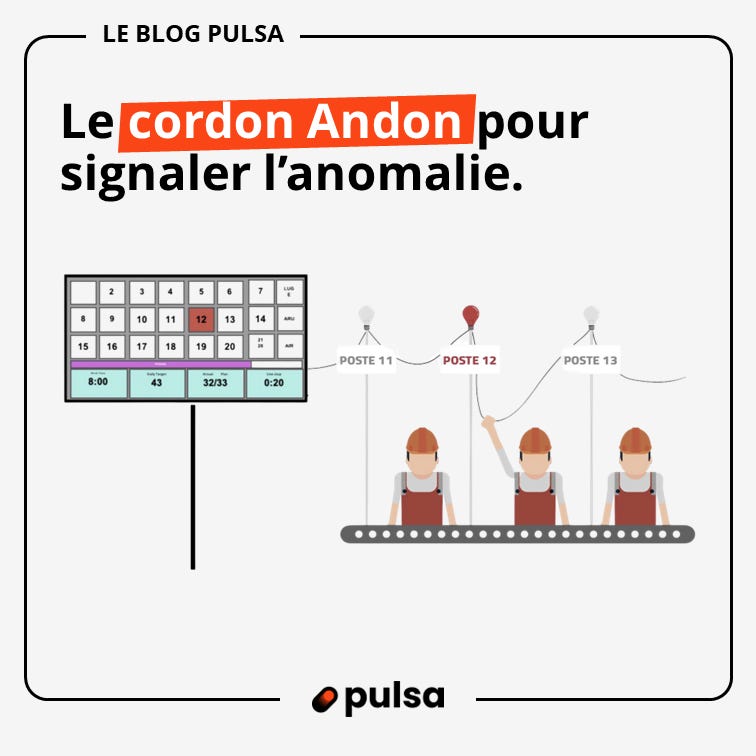

Imaginez un opérateur qui remarque un problème sur sa ligne. Plutôt que de laisser les choses empirer, il tire sur le cordon Andon.

💡Résultat ? Une alerte est envoyée, tout s’arrête, et l’équipe intervient immédiatement.

Chaque problème devient alors une opportunité d’amélioration. Et c’est ainsi que le Jidoka transforme le "zéro défaut" en un standard atteignable.

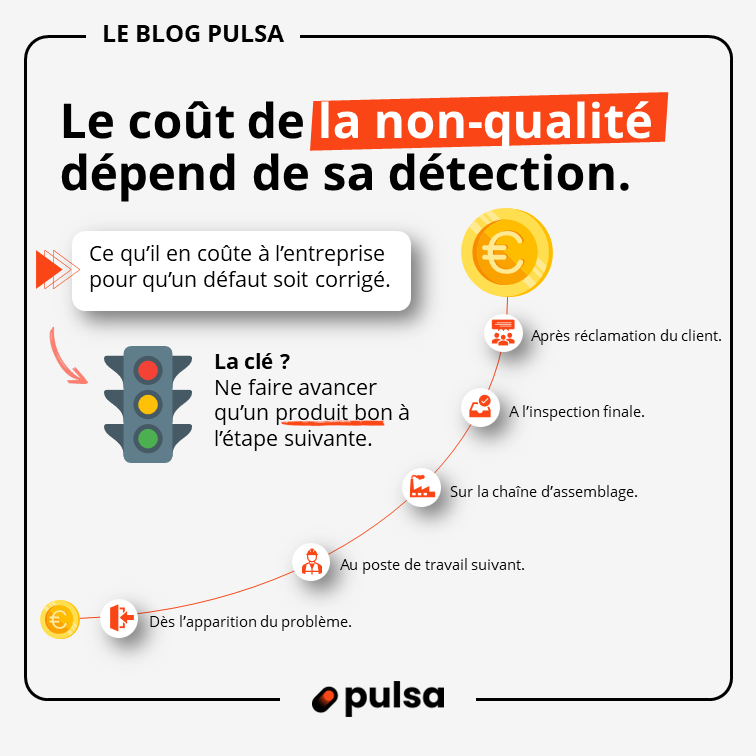

Chaque défaut coûte cher, plus tôt ils sont vu, moins cher vous paierez.

Chaque défaut non détecté coûte cher. Plus vous attendez pour le corriger, plus l’impact est important : rappel de produits, perte de clients, et parfois atteinte à la réputation.

Le Jidoka casse cette spirale en détectant les problèmes à leur source.

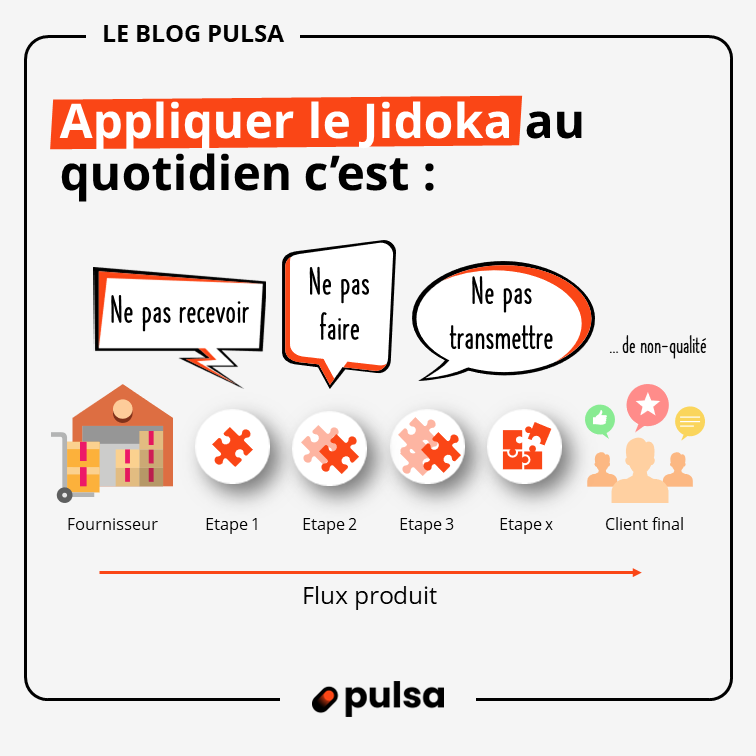

Il repose sur trois principes simples mais puissants :

Ne pas recevoir de non-qualité du poste précédent.

Ne pas créer de non-qualité à son poste.

Ne pas transmettre de non-qualité au poste suivant.

En appliquant ces règles, vous réduisez les coûts, améliorez la satisfaction client, et renforcez votre compétitivité.

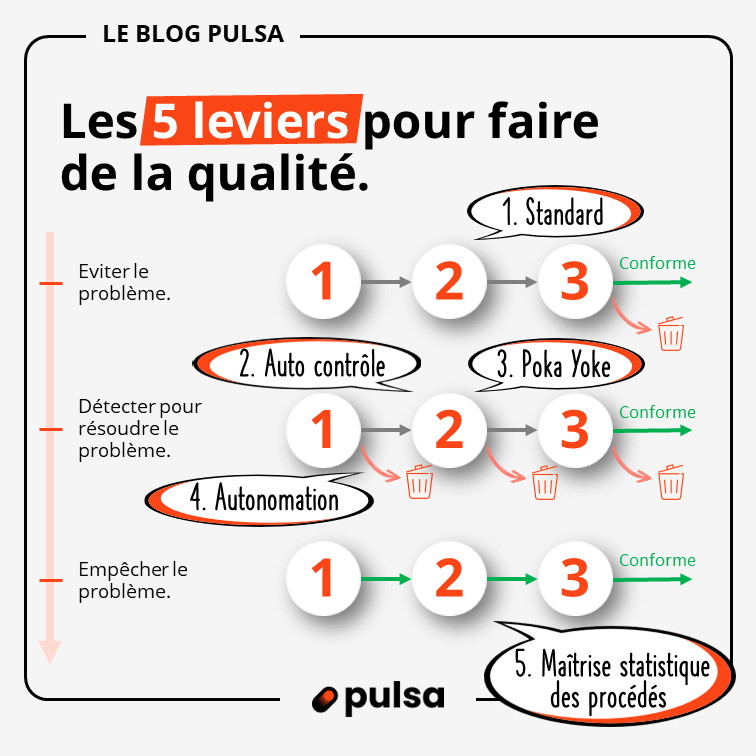

Nos 5 étapes pour mettre en place le Jidoka concrètement.

Mettre en place le Jidoka dans votre environnement de production ne se fait pas du jour au lendemain. Cela demande une approche structurée, une vision claire, et surtout un engagement à tous les niveaux de l’entreprise.

Voici les étapes essentielles pour réussir cette transformation :

1. Cartographiez vos processus et repérez les points critiques

Avant de parler d’actions, il faut comprendre où se concentrent vos efforts. Identifiez les zones où les anomalies surviennent le plus souvent et analysez leur impact sur la chaîne de production.

💡 Questions à vous poser :

Où se situent les goulots d’étranglement dans votre processus ?

Quels défauts récurrents affectent vos produits ?

Quels sont les retours clients ou non-conformités les plus fréquents ?

Les outils pour vous aider :

L’AMDEC pour évaluer les risques et prioriser les actions.

La VSM pour visualiser vos processus et détecter les inefficacités.

Des audits qualité ciblés sur vos postes critiques.

2. Installez des systèmes de détection intelligents

Le Jidoka repose sur une règle d’or :

“Détecter immédiatement les erreurs pour éviter qu’elles ne se propagent."“

Cela passe par l’installation de mécanismes efficaces, capables d’alerter les équipes en temps réel.

Les outils pour vous aider :

L’andon pour créer une alerte visuelle ou sonore, et signaler un problème.

Les capteurs IoT pour mesurez en continu des paramètres critiques comme la température, la pression, ou l’alignement des pièces.

Les logiciels de supervision (par exemple le MES 😉) pour centralisez et analysez vos données.

💡 Cas concret : Dans une ligne d’assemblage automobile, des capteurs peuvent vérifier automatiquement le couple de serrage des vis. En cas de valeur hors norme, une alerte est déclenchée, stoppant immédiatement la ligne.

3. Définissez des standards d’intervention clairs

Détecter une anomalie, c’est bien. Savoir comment y répondre, c’est encore mieux.

La standardisation des réactions est essentielle pour garantir une gestion rapide et cohérente des problèmes.

Les outils pour vous aider :

Affichez des check-lists et standards visuels directement sur les postes de travail.

Clarifiez les responsabilités ! Définissez qui fait quoi lorsque le système détecte une anomalie.

Utilisez des outils de résolution de problèmes comme par exemple, des feuilles A3 pour structurer vos démarches de résolution de problèmes dans l’entreprise.

4. Sensibilisez et formez vos équipes

Vos opérateurs et managers sont au cœur du Jidoka. Ce sont eux qui détectent les anomalies, stoppent la production et interviennent pour résoudre les problèmes.

Leur formation est donc cruciale.

Les thèmes à aborder dans vos formations Jidoka avec les équipes :

Les principes de l’amélioration continue : Transformer chaque problème en opportunité.

Les fondamentaux du Jidoka : Détection, arrêt, et résolution des anomalies.

Les outils de résolution de problèmes : 5 Pourquoi, diagramme Ishikawa, brainstorming.

💡 Exemple concret : Organisez des formations White Belt Lean Six Sigma personnalisées avec les équipes terrains pour leur faire découvrir les fondamentaux du Lean et en profiter pour faire le parallèle avec des cas d’application dans votre usine !

5. Créez votre organisation cible

Après avoir identifié vos points critiques, défini des standards et formé vos équipes, il est temps de structurer une organisation adaptée au Jidoka.

Les étapes pour y parvenir :

Restituez les diagnostics à toutes les parties prenantes : opérateurs, managers, et responsables qualité.

Quantifiez les gains potentiels en termes de temps, coûts, et satisfaction client.

Optimisez les routines existantes : Réduisez les activités sans valeur ajoutée et intégrez des routines adaptées à la détection et à la résolution des anomalies.

💡 Astuce : Formalisez le tout dans une feuille de route claire pour faciliter l’alignement de l’ensemble des équipes.

6. Surveillez et améliorez en continu

Pour garantir son efficacité, il doit être régulièrement évalué et ajusté.

Les indicateurs clés à suivre :

Taux de détection des anomalies : Combien d’anomalies sont repérées à la source ?

Temps de résolution moyen : Combien de temps s’écoule entre la détection et la résolution ?

Coûts liés à la non-qualité : Ces coûts diminuent-ils avec le temps ?

💡 Rappel : Le Jidoka n’est pas un projet ponctuel, mais un engagement à long terme.

Et si on veut aller plus loin, comment fait-on ?

Vous l’avez compris le Jidoka, ce n’est pas seulement un concept technique. C’est une philosophie qui place la qualité au cœur de la production.

Et cette méthode n’est pas là pour faire joli sur un PowerPoint. Elle réduit les coûts, élimine les gaspillages et assure une satisfaction client maximale. Bref, c’est un levier essentiel pour toutes les entreprises qui cherchent à rester compétitives dans un marché exigeant.

Mais voilà, comprendre le Jidoka ne suffit pas. Ce pilier de Toyota est puissant, mais il ne fonctionne que lorsqu’il est correctement intégré dans une démarche d’excellence opérationnelle. C’est là qu’intervient nos formations Lean Six Sigma.

Pour ça, téléchargez notre catalogue de formation, dedans vous trouverez toutes les infos concernant nos formations Lean 👇

La vidéo de la semaine : Le championnat du monde des caristes📦

⏱️Temps de lecture : 3 minutes.

Alors oui ça existe.

Ce championnat s’appelle le Forklift World Championship (c’est de l’Allemand) et c’est organisé par Linde Material Handling (leader d’équipements d’entrepôt).

L’objectif ? Mettre en lumière un métier souvent oublié : celui de cariste.

Plus de 50 participants de 11 pays avec une dizaine d’épreuves.

Durant ce tournois, les participants se sont vu démontrer leur précision et leur sang-froid à travers des épreuves impressionnantes, comme l’assemblage d’un puzzle millimétré à l’aide de mini-fourches 🤯

Un show spectaculaire qui rappelle l’importance des compétences logistiques, dans un secteur en crise qui recherche toujours plus de main d’œuvre.

Et si l’excellence devenait un standard, peu importe le métier ?

Pour ce faire découvrez comment nos formations Green Belt Lean Six Sigma peuvent vous aider à le devenir, à tous les niveaux de l’entreprise.

Parlez de nous à vos collègues 🤌

Parce que le savoir doit se partager, envoie cette newsletter à tes collègues. Ici, pas de théorie… que de la pratique.

A la semaine prochaine 🚀

Quoi qu’il en soit, on n’a qu’une hâte, c’est de vous faire découvrir toutes les pépites que l’on vous prépare :)

Bonne semaine à toutes et à tous.

L’équipe Pulsa.