Actualités & Conseils : Réussir son diagnostic Lean & Former ses collaborateurs avec le TWI - Cadeau à la fin

#11 : Comment réussir son diagnostic Lean & décryptage du TWI avec l'armée américaine.

Bonjour à toutes et tous !

Nous espérons que le début de semaine se passe à merveille !

Vous êtes maintenant 336 lecteurs hebdomadaires à nous lire.

Vous le constaterez, cette édition est… costaud. Vous recherchez du contenu à forte valeur ajoutée ? En voici !

Ne soyez donc pas intimidés par sa longueur. Il est facile à lire et nous vous avons simplifié la tâche :

Tous les points apparaissant en 🔵 correspondent aux actions que vous devez mener sur chaque sujet.

Sans plus attendre.

Passons à ce qui nous intéresse.

Ce que vous allez apprendre aujourd’hui :

La question de la semaine (nouveau) ⭐

Les actualités de la semaine passée 👌

Former ses collaborateurs avec le TWI - Décryptage 🪖

Réussir son diagnostic Lean - 3 bonnes pratiques 🏭

⏱️ Temps de lecture : 17 minutes. Mais tout lire n’est pas obligatoire. Piochez ce qui vous intéresse !

La question de la semaine (nouveau) ⭐

⏱️Temps de lecture : 1 minute.

La question de la semaine est celle de Christophe !

L'équipe Pulsa,

J’ai du mal à comprendre le concept suivant : assigner les problèmes avant de les résoudre.

Au cours des AIC, je pensais que le plan d’action était là pour assigner les actions pour traiter les problèmes en mode « bobo » et que si le « bobo » s’infecte, on part vers de la résolution de problèmes : QQOQCCP, 6M et 5P…

Pouvez-vous éclairer ma lanterne ?

Merci !Christophe,

Tout dépend de ce que vous entendez par "action", l'action ne signifie pas nécessairement la solution.

C'est surtout là-dessus que nous voulons insister : la routine d'animation de la performance n'est pas un moment de résolution de problèmes.

Nous identifions les problèmes (indicateurs, remontées terrain), puis nous les assignons à des personnes responsables de piloter leur résolution. Parfois, les solutions sont immédiatement identifiées (pour les petits problèmes), donc nous pouvons leur attribuer des actions correctives immédiatement. D'autres fois, nous n'avons pas encore la solution.

Dans ce cas, nous assignons le problème à un pilote chargé de piloter la résolution, ainsi qu'une date limite !

Oui, oui, c'est ce qu'on appelle le plan d'action : Quoi, Qui, Quand !

En général, le "Quoi" peut être divisé en 2 parties : le problème et l'action, même si l'action n'est pas la solution.

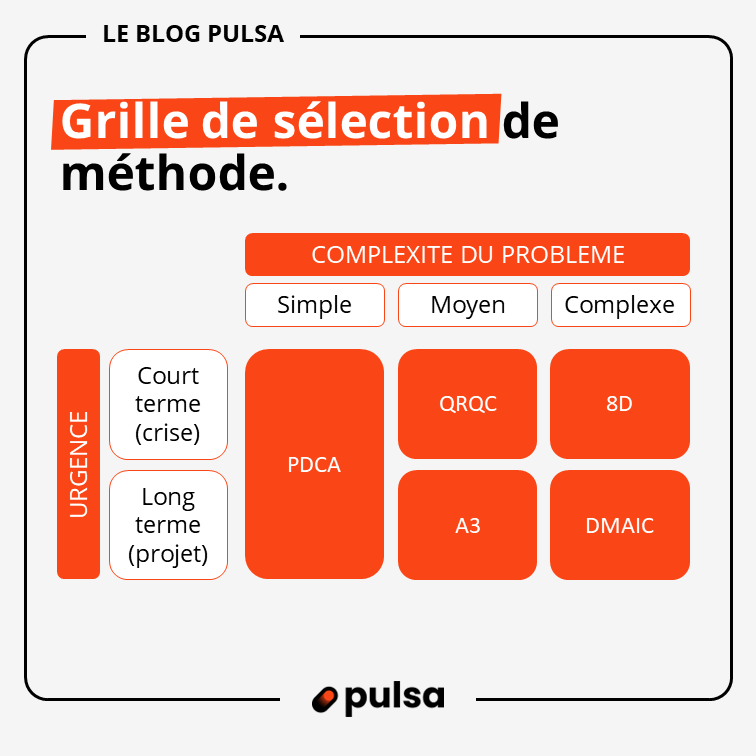

Pour le reste, si vous ne savez pas quelle méthode de résolution de problème choisir : référez vous à notre grille de sélection 👇

Les actualités à ne pas manquer👌

⏱️Temps de lecture : 2 minutes

Une semaine calme en nouvelles avec l’annonce de quelques investissements importants chez les industriels français.

🏭 TSMC reçoit une subvention de 6,6 milliards de dollars pour l'expansion de ses activités aux États-Unis, augmentant son investissement en Arizona à 65 milliards de dollars pour trois mégafabs.

🔥 Fives Pillard inaugure son nouveau siège à Marseille, spécialiste des fours à très haute température pour l'industrie, avec un investissement de 6,2 millions d'euros.

💼 Les embauches de cadres dans l'industrie ont augmenté de 15% en 2023, signalant une croissance positive de l'emploi dans le secteur.

🛠️ Alfa Laval investit 10 millions d'euros près de Grenoble pour une ligne de production d'échangeurs thermiques destinés aux stations de recharge à hydrogène.

🚆 Île-de-France Mobilités investit 4 milliards d'euros dans l'amélioration du RER C d'ici à 2035 pour en améliorer la régularité.

🛰 Kinéis va lancer une constellation de satellites pour le suivi d'objets sur Terre, avec les premiers lancements prévus pour l'été.

💉 INITS investit 27 millions d'euros près de Montpellier pour une unité de bioproduction pharmaceutique unique en France.

✈️ Airbus lance sa compagnie aérienne pour le fret XXL, exploitant ses capacités de transport de grandes dimensions.

🏡 Saint-Gobain acquiert le groupe canadien Bailey, spécialisé dans les ossatures métalliques, pour environ 600 millions d'euros.

🧵 Dim relocalise sa production de collants en France à Autun, renforçant son engagement envers le Made in France avec le retour de la production de 19 millions de paires de collants depuis l'Allemagne.

💉 Moderna obtient 750 millions de dollars de Blackstone pour avancer sur son vaccin à ARNm contre la grippe, après une perte nette de 4,7 milliards de dollars en 2023.

🌲 Charpentes Fournier investit 40 millions d'euros pour reconstruire son usine de bois lamellé-collé en Vendée, visant à en faire l'une des plus importantes de France.

Former ses collaborateurs avec le TWI - Décryptage 🪖

⏱️Temps de lecture : 8 minutes.

Tous les points apparaissant en 🔵 correspondent aux actions que vous devez mener sur chaque sujet.

Nous savons tous à quel point la formation des collaborateurs est importante aujourd’hui. Les collaborateurs viennent et repartent en un coup de vent !

Mais, savez-vous comment les former afin qu’ils deviennent des pros de leur poste ? 💪 C’est exactement à cela que sert le TWI ou Training Within Industry.

Cela fait référence à une approche très utile pour former rapidement des collaborateurs afin qu’ils soient 100% opérationnels. 🤯 Avec cette newsletter, vous allez comprendre comment l’armée américaine a formée 1.5 million d’ouvrier non qualifiés dans leurs usines !

Qu’est-ce que le TWI ? Mais d’où ça vient ?

Un peu d’histoire (à ressortir en repas de famille)…

TWI est l’abréviation de Training Within Industry. 👌 Il s’agit d’une approche utilisée au cours de la seconde guerre mondiale par les américains.

L’objectif ?

L’idée était de former massivement du personnel non qualifié, alors que beaucoup de travailleurs étaient mobilisés et partaient au front.

Plus précisément, le TWI est utilisé pour mettre au point les standards de travail et de formation au poste. 👉 Cet outil de formation mais aussi de résolution de problèmes et de mise au point du standard, a fortement influencé l’industrie japonaise après la guerre.

Résultat ?

1.5 millions d’américains et d’américaines non qualifié.e.s ont été formé.e.s dans les usines.

A quoi ça ressemblait ? Regardez cette vidéo Youtube pour le savoir 👇

Les 3 piliers de la méthode

Moins de blabla, plus de concret ?

Très bien ! Allons y !

Le TWI est une méthode prag-ma-tique qui peut être résumée en 3 piliers : Job Instruction, Job Methods, Job Relations.

1) Pilier n°1 : Job Instruction

Le module « Job Instruction » enseigne comment décomposer efficacement un travail en tâches individuelles et comment les transmettre.

Quand le faire ? A partir de quel moment on créé un Job Instruction ?

Un JI est déclenché suite à une difficulté d’appropriation d’une opération par les équipes, ou suite à la nécessité de standardiser la manière de faire, après observation que le process n’est pas effectué de manière efficace par toute une série d’opérateurs.

🔵 L’étape avant à la formation consiste à établir un « standard ». Dressez y 3 colonnes : la liste des étapes importantes, les points-clés pour réaliser le travail et les raisons liées à ces points-clés. Ce standard est réalisé en équipe par des opérateurs expérimentés.

⚠️ Conseil #1 : la Sécurité est toujours un point clé.

⚠️ Conseil #2 : dressez un plan de formation (compétences que vous attendez pour chaque personne et pour quelle date).

🔵 Pour former à ce Job Instruction, vous suivre une méthodologie en 4 étapes : l’opération et le poste à la formation. Pour ça, retenez les points suivants :

Préparer la formation

Mettez la personne à l'aise

Décrivez le travail et découvrir ce qu'elle sait déjà

Suscitez l'intérêt de la personne pour apprendre le travail

Placez la personne dans la bonne position

Effectuer la tâche

Expliquez, montrez et illustrez une ÉTAPE à la fois

Insistez sur chaque POINT CLÉ & POURQUOI CE POINT CLE

Ne pas donner plus d'informations que ce que la personne peut maîtriser à la fois

Vérifier la performance

Faites faire le travail à la personne - Corriger les erreurs

Faites expliquer à la personne chaque ÉTAPE IMPORTANTE, POINT CLÉ & RAISON pendant qu'elle effectue à nouveau le travail

Assurez vous que la personne comprend

Continuez jusqu'à ce QUE VOUS sachiez QUE LA PERSONNE sait

Valider la formation

Laissez la personne agir seule Désigner à qui elle peut demander de l'aide

Vérifiez fréquemment - Encourager les questions

Réduisez progressivement le suivi

2) Pilier n°2 : Job Methods

Le but de ce pilier est de permettre d’améliorer un processus de production.

Les participants apprennent à décomposer les tâches en éléments essentiels, à remettre en question chaque détail de manière systématique pour générer des idées d'amélioration, et à développer de nouvelles méthodes en simplifiant les étapes du processus.

🔵 Pour chacune des tâches listées par les participants, questionnez chacun d’entre elle en utilisant six questions spécifiques :

Pourquoi est-ce nécessaire ?

Quel est son but ?

Où devrait il être fait ?

Quand devrait il être fait ?

Qui est le mieux qualifié pour le faire ?

Comment est la meilleure façon de le faire ?

3) Pilier n°3 : Job Relations

Ce pilier vise à développer les talents de Leadership des managers de proximité et à construire des relations positives avec toutes les parties prenantes de leur secteur.

C’est un moyen essentiel de les fondations nécessaires pour favoriser la coopération, l’engagement et la motivation.

🔵 Ce “Job Relations” repose sur des bonnes pratiques pour développer au mieux vos talents :

Laissez chaque employé savoir comment il ou elle se débrouille.

Trouvez et dites à la personne ce que vous attendez.

Pointez des moyens pour s'améliorer.

Donnez le crédit quand il est dû.

Reconnaissez la performance supplémentaire ou inhabituelle.

Dites à la personne pendant que c'est encore frais.

Dites à un employé des changements qui l'affecteront.

Dites à la personne le POURQUOI de l’instruction.

Faites accepter le changement à la personne.

Faites le meilleur usage des capacités de chaque personne.

Cherchez la capacité non utilisée dès maintenant.

Réussir son diagnostic Lean - 3 bonnes pratiques 🏭

⏱️Temps de lecture : 6 minutes.

Le secret d’une transformation Lean réussie, c’est :

🎯 Identifier les problèmes et donc les opportunités d’améliorations à mettre en œuvre pour décider des actions à prioriser.

Le problème ?

Plus de 2/3 des entreprises se plantent ne voient pas tous leurs problèmes et passent à côté de dizaines d’opportunités. Faute d’une bonne méthodo et d’avoir la tête dans le guidon.

Car votre diagnostic Lean représente près de 30% du succès de votre transformation, ce guide vous donne les bonnes pratiques et les erreurs à ne -surtout- pas faire pour enfin réussir à prioriser les bons combats à mener, alors :

Bienvenue dans le Guide : Les bonnes pratiques de votre diagnostic Lean 🎯

⚠️ Spoiler : après cette newsletter, vous ne ferais plus jamais vos diag de la même façon.

⚠️ Spoiler #2 : ce ne sont pas des bonnes pratiques, ce sont des incontournables.

Tous les points apparaissant en 🔵 correspondent aux actions que vous devez mener sur chaque sujet.

1) Bonne pratique n°1 : Vérifier que l’on a pas oublié un axe

Votre diagnostic Lean peut se composer de 6 axes d’analyse.

Seulement 1 axe et vous serez considéré comme un amateur, votre diagnostic n’aura plus la même légitimité et vous louperez une partie de l’histoire.

Pour rappel, collecter les données c’est :

🤯 Réaliser un 360° sur l’entreprise, ses performances, ses processus et son organisation.

Alors si vous ne connaissez pas les 6 axes, les voici :

La voix du client : satisfaction clients, problèmes qualité & délais, réelles attentes du client

La voix des performances : analyses autour du triptyque QCD, rentabilité des affaires

La voix des processus : cartographie de processus, Value Stream Mapping (VSM), analyse des leadtime et des temps à VA/NVA

La voix du genba : observations continues de postes, analyse rouge/vert, étude de l’implantation, analyse du mangement visuel et de l’animation de la performance sur le terrain

La voix du management : interviews des managers, analyse de l’organisation et de la structure, cartographie des routines

La voix des collaborateurs: niveau de satisfaction, NPS, enquête interne, grille de compétenceVos prospects doivent capter en 2 secondes : “Pourquoi on m’envoie ce message à moi ?”, autrement dit, quel problème vous pouvez résoudre pour lui.

Ca peut faire beaucoup, en effet.

Pour ça, nous vous préconisons ses 4 conseils pour réussir cette première étape :

🔵 Votre diagnostic n’est pas obligé d’être composé des 6 axes.

🔵 Travaillez seulement sur 1 axe de travail et vous risquez de louper des infos.

🔵 Les différents axes sur lesquels se concentrer doivent être identifiés dès le cadrage.

🔵 Il est nécessaire de faire des choix parmi les outils Lean. N’allez pas vous éparpiller à vouloir mettre en œuvre tous les outils.

Une question est organiquement plus engageante qu’une affirmation.

2) Bonne pratique n°2 : Analyser en groupe

Un diagnostic ne se fait pas seul.

Nous vous le répétons… un diagnostic ne se fait pas seul.

L’objectif ici est d’avoir une photo de l’existant et de la partager avec tous.

C’est une étape pour conduire le changement avec les équipes qui est majeure.

C’est le moment parfait pour favoriser une culture collaborative, orientée vers les résultats et surtout vers qui ? Le client voyons !

🔵 Pour ça, n’oubliez pas les éléments suivants :

Posez le constat général de la situation actuelle : « la photo »

Analysez les forces et faiblesses de l’entreprise

Identifiez les muda (gaspillages) et les problématiques remontées

Posez les potentiels de progrès et gains attendus

3) Bonne pratique n°3 : Décliner votre stratégie en gains mesurables

🔵 Le livrable de ce diagnostic doit être : une Roadmap.

C’est l’étape qui vous guidera pour les prochains mois !

Grâce à elle ?

🔵 La contribution de chacun est clairement définie autour des livrables suivants :

Le plan d’action court terme sur les principaux Quick Wins permettant d’énergiser les équipes par des réalisations concrètes d’améliorations.

La roadmap opérationnelle (programme Lean) reprenant les principaux axes de travail et les chantiers à lancer.

Les recommandations sur l’organisation et les process.

La structuration de l’équipe et l’animation Lean au sein de l’entreprise.

Attention !

N’oubliez pas que c’est le moment pour vous de choisir vos combats donc soyez malin dans le choix des chantiers à mener !

🔵 Pour ça, rien de plus simple : la matrice gain/effort vous sera d’une grande utilité.

Aussi !

🔵 Des revues et mise à jour régulières vous seront nécessaires.

Pas besoin de tout présenter dans le détail à votre direction.

🔵 Comptez à (grand) minima une slide récapitulative par livrable pour présenter les grandes lignes à votre direction. Et si des questions sont posées, alors sortez l’artillerie lourde et vous pourrez aller dans le détail.

Le lien vers l’article complet : Comment réaliser votre diagnostic Lean ? 👇

Obtenez votre feuille de route GRATUITE 🎁

Pour cela, il vous suffit de cliquer sur le bouton ci-dessous, remplissez un questionnaire pour recevoir votre feuille de route 100% gratuite !

Parlez de nous à vos collègues 🤌

Parce que le savoir doit se partager, envoie cette newsletter à tes collègues. Ici, pas de théorie… que de la pratique.

A la semaine prochaine 🚀

Quoi qu’il en soit, on n’a qu’une hâte, c’est de vous faire découvrir toutes les pépites que l’on vous prépare :)

Bonne semaine à toutes et à tous.

L’équipe Pulsa.