Actualités & Conseils : Le guide pour réussir la méthode Toyota A3 & ses AIC - Cadeau à la fin

#14 : Comment réussir sa résolution de problèmes A3 & le déploiement de ses AIC.

Bonjour à toutes et à tous,

Bienvenue aux 61 nouveaux abonnés qui viennent de nous rejoindre.

Vous faites partie des 482 lecteurs hebdomadaires à nous lire.

Nous espérons que vous avez tous passés un bon week-end.

De notre côté, l’équipe Pulsa s’est défoulée pour souffler d’une semaine intense avec les 10km des Bois de Boulogne !

Je vous laisse devinez qui est le grand gagnant 😉

A présent, passons aux choses sérieuses.

Aujourd’hui nous allons parler fondamentaux de la boite à outils du Lean.

D’ailleurs, notre boite à outils est toujours disponible, gratuitement !

Ce sont deux grands alliés pour un Yellow Belt Lean Management : la résolution de problèmes et le pilotage de la performance (AIC) !

Pour rappel, un Yellow Belt c’est quoi ?

Une formation de 3 jours qui vous permet de maitriser le Lean et l’appliquer au quotidien. Si vous voulez en savoir plus : contactez nous !

Ce que vous allez donc apprendre aujourd’hui :

La question de la semaine (nouveau) ⭐

Les actualités de la semaine passée 👌

Le guide pour réussir votre résolution de problème - Toyota A3 ✍️

Réussir le déploiement de ses AIC - Décryptage 📣

⏱️ Temps de lecture : 15 minutes. Mais tout lire n’est pas obligatoire. Piochez ce qui vous intéresse !

La question de la semaine (nouveau) ⭐

⏱️Temps de lecture : 1 minute.

La question de la semaine est celle de Jean-Michel !

Bonjour l'équipe Pulsa,

J'ai une question pour vous :

Comment récolter les informations des projets afin de faire une communication ?

Merci pour tous vos contenus,

EmmanuelBonjour Emmanuel !

Merci pour ton retour ! Il est vrai que tout le contenu que l’on partage est 100% applicable car nous même l’avons mis en place chez nos clients.

C’est vrai que rassembler les informations d’un projet lors de son lancement pour parfois sembler compliquer. Mais pas de panique, nous t’expliquons comment faire.

Un peu de contexte :

Nous sommes au lancement d’un projet d’amélioration continue ou de digitalisation d’un processus, votre sponsor vous demande un rapport synthétique pour cadrer votre projet.

On parle alors de phase de cadrage !

Et pour ça, 1 outil sera votre meilleur allié : le Six Pack.

Le Six Pack c’est quoi ? Un feuille avec six cases pour ne manquer aucune information au lancement de votre projet. Pour découvrir ces six cases c’est par ici 👇

Utilisez ce Six Pack pour préparer votre communication projet et présentez cette feuille de cadrage lors de la première journée chantier avec le groupe de travail. Tout le monde aura le même niveau d’information !

Les actualités à ne pas manquer👌

⏱️Temps de lecture : 3 minutes

Tandis que le Gouvernement a révélé 55 sites "clés en main" avec une enveloppe de 450 millions d'euros, de nombreux investissements industriels ont vu le jour !

🏭 Jimmy a déposé une demande pour installer un mini-réacteur SMR chez TEREOS à Bazancourt, marquant le début d'un processus pouvant introduire le premier mini-réacteur pour décarboner un industriel français.

🖥️ Le Hub FranceIA et LightOn lancent DeployAI, un projet ambitieux réunissant 28 entités européennes. L'objectif? Développer une plateforme unique d'IA d'ici quatre ans, avec des ressources comme des jeux de données et des modèles pré-entraînés.

🚆 La Suisse excelle dans le transport ferroviaire depuis quatre décennies, tandis que la France envisage une remise à niveau de 100 milliards d'euros. Un modèle d'excellence ferroviaire à suivre!

🚀 Ariane 6 prend place sur son pas de tir à Kourou, inaugurant une nouvelle ère spatiale. Le lancement inaugural, prévu pour l'été prochain, transportera une dizaine de microsatellites.

🚴♂️ Un nouvel appel à projets de 55 millions d'euros a été annoncé pour revitaliser l'assemblage de vélos et la fabrication de pièces en France, dans le cadre de France 2030.

🏗️ Néos a rapatrié une partie de sa production de Pologne à Chalon-sur-Saône, visant à rivaliser en compétitivité avec son partenaire de l'Est grâce à un nouveau contrat majeur.

🚘 Renault prépare le terrain pour la nouvelle Twingo électrique, prévue pour 2026 à Novo Mesto, après avoir finalisé le "concept freeze".

🏭 Emme envisage d'installer une usine de conversion de nickel pour batteries près de Bordeaux, promettant une production à faible empreinte carbone.

✈️ Le secteur aéronautique français prévoit de recruter 30 000 personnes en 2024, regagnant sa vigueur d'avant la crise du Covid.

💉AdhexPharma rapatrie sa production de l'Allemagne près de Dijon avec un investissement de 25 millions d'euros, renforçant la réindustrialisation française 🇫🇷.

🐝 Le groupe LSDH inaugure sa nouvelle usine L'Abeille à Mazières-en-Mauges, avec un investissement de 200 millions d'euros pour moderniser sa production de boissons.

💉Merck investit 300 millions d'euros dans un nouveau centre de R&D en Allemagne, affirmant son engagement envers le "Made in Germany" 🇩🇪.

🛫 Safran Aerosystems étend son site de Cognac avec un investissement de 15 millions d'euros pour ses systèmes de flottabilité et radeaux.

🛩️ Elixir Aircraft ouvre trois nouveaux sites en Charente-Maritime et en Floride pour accélérer sa production d'avions bas carbone.

Le guide pour réussir votre résolution de problème - Toyota A3 ✍️

⏱️Temps de lecture : 6 minutes.

Tous les points apparaissant en 🔵 correspondent aux actions que vous devez mener sur chaque sujet.

Vous cherchez LA méthodologie de résolution de problème pour résoudre réellement les problèmes sur le terrain ? 😲 Pas de panique !

Aujourd’hui, vous trouverez une méthode simple, concrète et applicable en 8 étapes pour lancer vos premières résolution de problème. 🙌

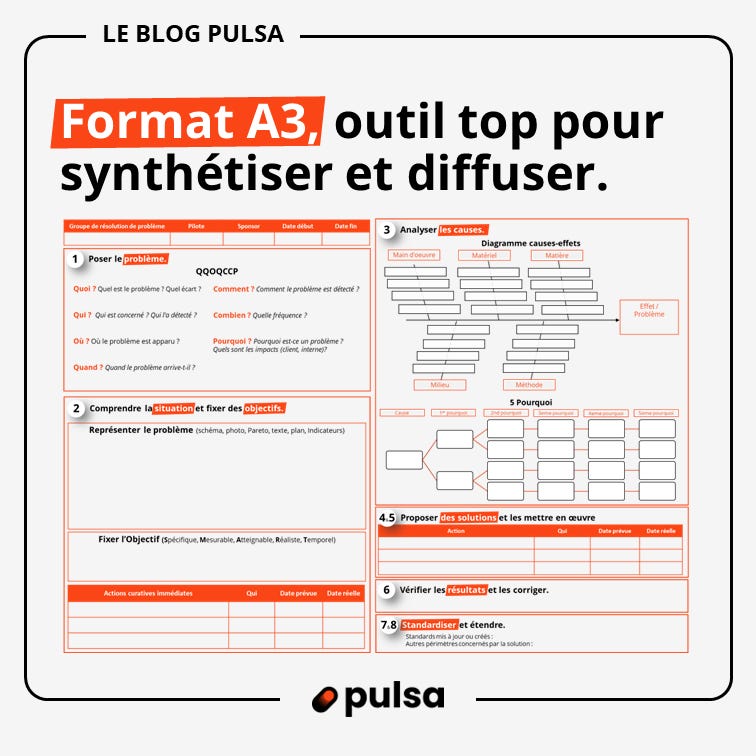

Connaissez vous la méthode A3 de Toyota, le QRQC ou encore le 8D ?

Il s’agit de méthodologies de résolution de problème, établis pour aider les équipes métiers à structurer leurs résolutions de problème. 👀

En effet, ça fait beaucoup de méthodes et pas toujours facile de s’y retrouver !

Pour ça, nous allons faire simple.

Nous allons vous décrire une méthodologie utilisée par beaucoup de nos clients et dont on a pu former plus de 500 collaborateurs à celle-ci : La méthode A3 de Toyota.

1) Etape 1 : Posez le problème

Souvent, les gens passent vite dessus. Pourtant c’est l’une des plus importantes : poser le problème.

Pour ça, vous avez 2 choses à retenir : 1 définition, 1 outil et 1 endroit.

Pour le définir de manière simple, un problème est un écart entre une situation actuelle (réelle, observée) et une situation cible (visée, objectif). C’est donc mesurable.

Pour l’outil, le QQOQCCP est l’arme ultime pour passer cette première étape. Pour ça :

🔵 Munissez vous d’un paper, un feutre et de listez point par point les questions suivantes :

Quoi : Quel est le problème ? Que se passe-t-il ?

Qui : Qui a détecté le problème ? Qui est impacté ?

Où : Où le problème a-t-il été détecté ? Où rencontrons nous le problème ?

Quand : Quand a-t-on rencontré pour la 1ère fois le problème ? Depuis quand ?

Combien : Combien de fois le problème se produit ? Quel coût, délai… ?

Comment : Dans quelles conditions le problème est apparu ? Quels sont les symptômes ?

Pourquoi : Pourquoi le problème se pose ? Quels sont les enjeux ?

Pour le lieu, allez sur le terrain, la résolution doit se faire au plus proche du terrain !

🔵 Le lieu peut paraitre parfois difficile à trouver comme un endroit bruyant par exemple. Faites là à côté de votre management visuel : on voit les problèmes, on les assignent et on les résous !

⚠️ Conseil #1 : Répétez plusieurs fois chaque question au groupe de résolution de problème pour être sûr de répondre à toutes les questions !

2) Etape 2 : Quantifiez le problème

Le diagramme de Pareto suit le principe 80/20, qui postule que 80% des problèmes sont souvent causés par 20% des causes.

Le Pareto va pouvoir vous aider à identifier la bonne bataille à mener en identifiant les combats critiques : que ce soit un produit ou une zones en particulier. Mais cela peut-être aussi une aide pour vous aider à prioriser les causes apparentes à analyser !

🔵 Listez toutes les causes apparentes au problème identifié. Ouvrez Excel, faites votre Pareto (ou faites le papier) et tracez une ligne à droit de votre graphique à 80% ! Voilà vous avez votre tête de Pareto.

⚠️ Conseil #2 : Bien souvent une campagne de bâtonnage vous sera nécessaire pour mesurer et vous aider à avoir de la donnée pour construire votre Pareto.

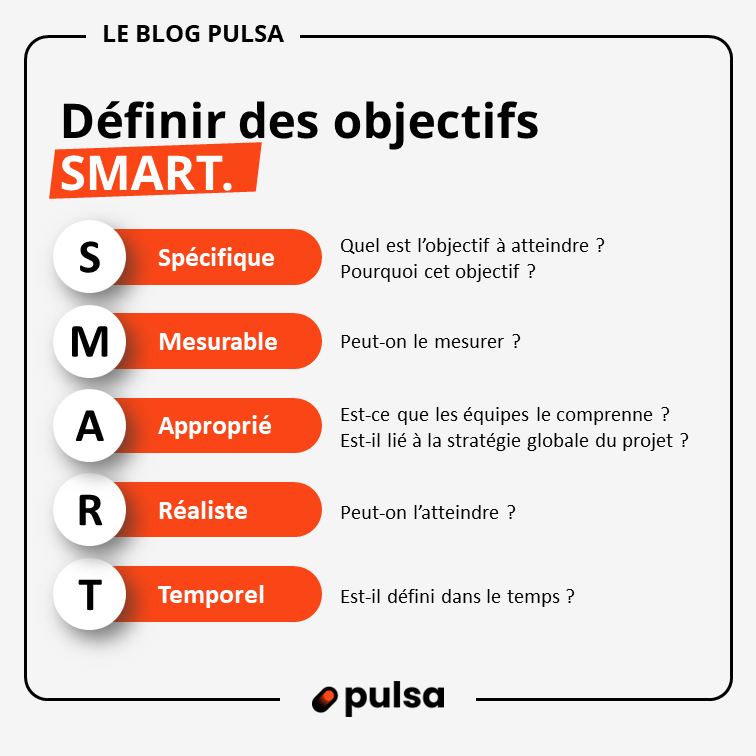

3) Etape 3 : Fixez des objectifs SMART

🔵 Prenez un paper et fixez avec le groupe de résolution de problème vos objectifs en utilisant l’acronyme SMART : Spécifique, Mesurable, Approprié, Réaliste, et Temporellement défini.

4) Etape 4 : Analysez les causes

Pour cette étape, on sort le classique des classiques : le digramme Ishikawa ou 5M ou 6M.

Bon… Mettons les choses au clair : appelez le comme vous voulez. Ishikawa ou 5M c’est pareil.

🔵 (Re)prenez un (nouveau) paper, un feutre et dessinez un beau diagramme avec 5 arrêtes de poisson avec vos 5 M sur chaque arrête : Matière, Machine, Main d’œuvre, Méthode, Milieu.

🔵 Vous avez la technique des post-its qui marche très bien : donnez à chaque participant des post-its et demandez leur de réfléchir seul aux causes probables de l’apparition du problème et partagez ensuite avec le groupe vos réflexions.

⚠️ Conseil #3 : Quand on parle 6M, demandez vous juste si le système de mesure du problème (donc de l’écart mesuré) est un facteur critique. Sinon restez sur un 5M.

⚠️ Conseil #4 : Si votre maturité Lean est déjà bien ancrée chez les équipes, investissez dans des supports A3 standardisés pour qu’ils puissent mener leurs résolution de problème.

5) Etape 5 : Identifiez la cause racine avec le 5 Pourquoi

C’est une méthode simple et pourtant si efficace pour identifier la cause racine !

🔵 Pour l’appliquer, il suffit de demander plusieurs fois « Pourquoi » le problème est apparu.

Vous voulez un exemple ? Vous trouvez un exemple sur notre article de blog :

6) Etape 6 : Identifiez des solutions et priorisez les

🔵 Utilisez une matrice Bénéfice/Effort pour prioriser vos solutions.

🔵 Dessinez la matrice sur un paper et notez sur chaque post-it une solution (1 post-it = 1 solution) avec le groupe. Ensuite priorisez les solutions avec le groupe !

7) Etape 7 : Mettez en œuvre les solutions retenues

🔵 Le minimum syndical : « Quoi, Qui et Quand » ! Sans un de ces éléments, il ne s’agit pas d’un plan d’action mais juste d’un plan d’intention !

⚠️ Conseil #5 : Vérifier l’efficacité de chaque solution en comparant les résultats obtenus par rapport aux objectifs sur la base des indicateurs déjà mis en place. Si un des objectifs n’est pas atteint, alors cherchez d’autres solutions ou reprenez l’analyse des causes.

8) Etape 8 : Standardisez

Pour faire simple, un standard c’est la meilleure façon de faire, à un instant donné, connue et partagée par tous.

🔵 Créez des formats clairs et accessibles. Il ne s’agit pas forcément de papier, ça peut être des vidéos, et il est même possible d’utiliser des technologies de Réalité Augmentée (AR) ou de Réalité Virtuelle (VR).

En conclusion

Pour avoir une trame complète pour mener votre première résolution de problème A3, cliquez sur le lien pour télécharger notre template : Le template A3 👇

Et si vous n’êtes pas à l’aise, n’hésitez vraiment pas à vous faire accompagner pour votre premier chantier. Cette méthode peut-être facilement pilotée au résultat et le premier chantier sera l’occasion de créer un vrai référentiel pour l’entreprise.

Réussir le déploiement de ses AIC - Décryptage 📣

⏱️Temps de lecture : 5 minutes.

Tous les points apparaissant en 🔵 correspondent aux actions que vous devez mener sur chaque sujet.

C’est l’un des fondamentaux du temple de Toyota et l’un des systèmes qui a fait son succès : le Management Visuel et plus particulièrement les AIC.

Laissez nous vous expliquez pourquoi les AIC doivent être un système essentiel dans vos usines.

L’un des problèmes les plus fréquents remonté par les industriels ? La communication.

Et pour beaucoup l’AIC est considéré comme acquis. Pour certains c’est vrai pour d’autres il mérite d’être challengé. Pourquoi ?

Car c’est un système de management qui demande de la rigueur pour TOUTE l’usine et à TOUS les niveaux.

Je vous explique tout et vous donne 6 règles à garder en tête.

Commençons par les bases

AIC ca veut dire quoi déjà ?

Comme beaucoup le savent : AIC = Animation à Intervalles Courts

Pour faire simple, ce sont des routines de management très courtes sur des fréquences très réduites.

Leur objectif ?

Faire un point sur la performance de l’équipe, secteur ou usine, remonter les problèmes et assigner des actions.

C’est tout.

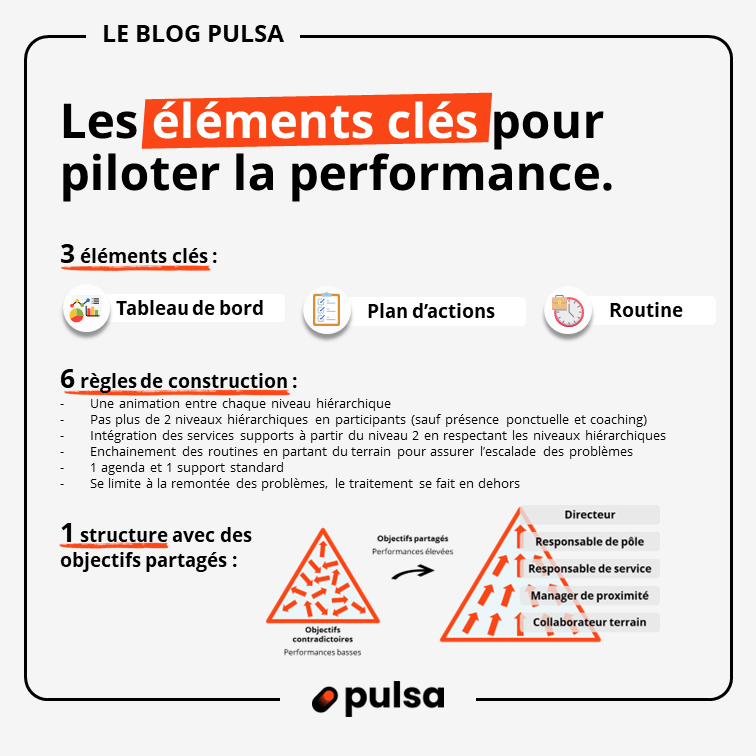

Les 3 éléments pour des AIC réussis

🔵 Si vous devez mettre en place un système de pilotage de la performance, 3 éléments seront indispensables :

Un tableau de bord basé sur le management visuel : le tableau AIC. Il permet de suivre les indicateurs clés et ainsi de piloter la performance de la production au quotidien.

Un plan d’action pour prendre des décisions et suivre les sujets. Il permet également de donner du feedback aux équipes lorsqu’une action est clôturée.

Une routine d’animation via des réunions AIC régulières avec l’équipe pour impliquer et faire participer tous les membres dans la performance de l’entreprise.

Sans ces 3 principes votre pilotage de la performance est voué à l’échec.

Les 6 règles pour construire ses AIC

Construire un système de routines d’animation à intervalles courts requière de respecter des règles de construction.

Un peu comme votre tableau de management visuel SQCD, des règles sont à respecter. Mais nous en parlerons dans une prochaine édition.

Pour structurer votre système de pilotage de la performance, respectez ceci :

🔵 Créez une animation entre chaque niveau hiérarchique. Vos AIC doivent être un système de cascading de l’information et pour se faire il ne faut pas de trou dans la raquette !

⚠️ Conseil #1 : Mappez la structure hiérarchique de votre entreprise, ensuite définissez les AIC à mettre en place

Pas plus de 2 niveaux hiérarchiques en participants (sauf présence ponctuelle et coaching)

Intégration des services supports à partir du niveau 2 en respectant les niveaux hiérarchiques

Enchainement des routines en partant du terrain pour assurer l’escalade des problèmes

🔵 Intégrez les services supports dès le second niveau hiérarchique pour assurer un communication aussi horizontale.

⚠️ Conseil #2 : Définissez clairement les rôles et les responsabilités des services supports dans les réunions pour qu'ils comprennent l'impact de leur contribution et respectent la structure hiérarchique.

🔵 Assurez un déroulement des routines en commençant par le terrain et pour allant jusqu’au niveau usine.

⚠️ Conseil #3 : Laissez un laps de temps entre les routines pour laisser le temps aux participants d’aller jusqu’à la prochaine routine.

⚠️ Conseil #4 : Toutes les informations ne doivent pas remonter au niveau d’au dessus.

🔵 Utilisez un agenda et un support standard pour chacune des routines. Cela simplifie la préparation et la participation, et garantit que tous les participants sont sur la même page.

⚠️ Conseil #5 : Standardisez vos outils de réunion à travers toute l'organisation pour éviter les malentendus et optimiser le temps de réunion.

🔵 Limitez les discussions aux AIC à la remontée des problèmes uniquement. Les solutions doivent être élaborées en dehors des réunions pour maximiser l'efficacité du temps en commun.

⚠️ Conseil #6 : Prévoyez des sessions dédiées hors réunion pour traiter les problèmes remontés, avec les bonnes parties prenantes.

En résumé

Si vous deviez résumer le pilotage de la performance en 1 image, ce serait celle-ci :

Pour avoir le guide complet pour mettre en place ses AIC, cliquez sur le lien vers l’article complet : L'AIC en production (Animation à Intervalle Court) : le guide complet 👇

Obtenez votre feuille de route Lean GRATUITE 🎁

Pour cela, il vous suffit de cliquer sur le bouton ci-dessous, remplissez un questionnaire pour recevoir votre feuille de route Lean 100% gratuite !

Parlez de nous à vos collègues 🤌

Parce que le savoir doit se partager, envoie cette newsletter à tes collègues. Ici, pas de théorie… que de la pratique.

A la semaine prochaine 🚀

Quoi qu’il en soit, on n’a qu’une hâte, c’est de vous faire découvrir toutes les pépites que l’on vous prépare :)

Bonne semaine à toutes et à tous.

L’équipe Pulsa.